Ekipmanın düzenlenmesi, bir işletmenin tasarımında önemli bir aşamadır ve üretim atölyelerinde teknik süreci organize etmenin temelidir.

Ekipman yerleşim düzenlemesinin ana ilkeleri şunlardır:

teknolojik sürecin akışına uygunluk;

hammaddelerin makineden makineye doğrudan transferi, yaklaşan ve kesişen transferlerin kabul edilemezliği;

bina parçalarının termal performansı veya özellikleri, ekipman üzerinde çalışmanın rahatlığı ve güvenliği, temizleme, onarım, sökme olasılığı dikkate alınarak ekipmanın gruplandırılması;

mühendislik iletişiminin uygun bağlantısı;

güvenlik kurallarına, SICAK gerekliliklere ve endüstriyel estetiğe uygunluk.

Üretim kapasitesine ve binanın büyüklüğüne, mekan planlama çözümlerine bağlı olarak, ekipmanların yerleşimi farklı olabilir.

Ancak üretim akışının maksimum kompaktlık ve üretim alanının rasyonel kullanımı ile tasarlanabilmesi için bir takım genel hükümlere uyulmalıdır.

Ekipmanı yerleştirirken, hammaddelerin teknolojik süreç boyunca hareketinin başlangıcından son işleme kadar en kısa mesafeyi sağlamak, havai rayların, konveyörlerin ve boru hatlarının uzunluğunu en aza indirmek gerekir. Boru hatlarının ve diğer hizmetlerin bakım kolaylığı için, 2'den fazla olmayan bir yüksekliğe ve zemin seviyesinden yerleştirilmelidirler.

Teknolojik ekipman, ayrı makineler ve birbirine önden monte edilen cihazlar arasındaki maksimum mesafe 2,5 m'den az olacak şekilde yerleştirilmelidir.

İnsanların tek taraflı geçişi ile aparatın çıkıntılı parçaları arasındaki mesafe 0,8 m ve geçiş yokluğunda - 0,5 m'dir Geri çekilebilir parçalara (kapaklar, kapaklar) sahip ekipman geçişlerinin boyutları aşağıdakiler tarafından belirlenir. Bu geri çekilebilir parçalar arasındaki mesafe, serbest geçiş sağlanmasını dikkate alarak.

Konteynerleri paketleme yerine ve paketlenmiş ürünü depolama odasına elektrikli arabalar ve elektrikli arabalar ile taşırken, taşımayı döndürmek, mekanize olmayan taşıma için (arabalar, zemin) 2,5-3,0 m geçiş genişliği sağlamak gerekir. çerçeveler) -2 m.İşçilerin yerleşimi dikkate alınarak konveyör hattı ile duvar arasındaki mesafe 4 m, iş yokluğunda -1 m olmalıdır.

Ekipmanın kurulumu ve bakımı için merdivenlerin ve platformların genişliği en az 0,8 m olmalı, merdivenlerin eğimi 50°'yi geçmemelidir. Tek tek makineler ve tesisler arasındaki mesafeyi belirlerken, yalnızca maksimum kompaktlığı değil, aynı zamanda bunlar üzerinde çalışmanın rahatlığı ve güvenliğini de hesaba katmak gerekir.

Ekipmanın karşılıklı yerleşimi, proses akışının yönüne göre belirlenir. Bireysel makinelerin ve cihazların tek bir üretim hattına (bir eksen boyunca) yerleştirilmesi arzu edilir. Ancak, örneğin kıymalı sosis üretimi hazırlama alanlarında, makineleri birbirine dik açıyla döndürmek için seçenekler vardır.

Çukurlarda bitmiş zemin seviyesinin altına (veya sıfır işaretinin altına) monte edilen ekipman bir çite (çukur çevresi boyunca korkuluk) ve bir merdivene sahip olmalıdır.

Örneğin, sosis üretiminin termal bölümüne duman jeneratörlerinin yerleştirilmesi, kemik yağı üretimi için ekipman parçaları vb. Büyük boyutlu ekipman (yem ve teknik ürünler mağazasındaki yatay vakumlu kazanlar, deri konserve atölyesindeki akış mekanize hatlardan FKM tamburları ve FOV kombinasyonları) pencere açıklıklarının eksenine dik ve mağazanın derinliğine kurulmalıdır. iş yerlerinin optimum şekilde aydınlatılmasını sağlamak. Bağırsak hammaddelerini işlerken, teknolojik sürecin başlangıç (döşeme masaları) ve sonunun (bağırsak ürününün ölçülmesi, sarılması ve kalibrasyonu) ekipmanının pencere açıklıklarına, yani. iki yönlü doğal aydınlatma sağlar.

Akış teknolojisi hatlarını düzenlerken: ürünleri paketlemek ve paketlemek için, özellikle küçük boyutlu yarı mamul ürünlerin üretiminde, sosis üretiminde kemik çıkarma ve budama ve hayvancılık ve hayvancılık ve kümes hayvanlarının karkaslarını kesmek için konveyör hatları gereklidir. GOT gerekliliklerini dikkate almak için. Bu, özellikle iş yerinin, aydınlatmasının, iş yerinin kendisinin konveyör veya makineye göre konumunun belirlenmesi için önemlidir. Et işleme endüstrisinin termal ekipmanları (evrensel termal üniteler, jambon pişirme banyoları, otomatik sigara içenler) ve konserve üretimi (konserve gıdaların sterilizasyonu için otoklavlar) gruplandırılmalı ve doğru şekilde yapılmasını mümkün kılacak bir eksen boyunca yerleştirilmelidir. taşıma operasyonları (yükleme ve boşaltma) ve hizmet cephelerini korumak.

Teknolojik ekipmanı düzenlerken, atölyeler ve üretim tesisleri arasında ve atölye içinde araçların uygun şekilde düzenlenmesi sonucunda üretim akışlarının basitleştirilmesine, hammadde ve bitmiş ürünlerin yerçekimi yöntemiyle tedarik edilmesine dikkat edilmelidir. endüstriyel binaların çok katlı çözümü. Özellikle önemli olan, ekipmanın çalıştırılması ve bakımının güvenlik konularıdır. Ekipmanı düzenlerken, üretim süreçleri üzerinde veterinerlik ve sıhhi kontrol yapma olasılığı, hammadde ve bitmiş ürünlerin kalitesi ile tesislerin, ekipmanların ve envanterin yıkanması ve dezenfekte edilmesi olasılığı dikkate alınmalıdır.

Makine atölyesi sahasında ekipman düzenlerken, makineler arasındaki uzunlamasına ve enine yönlerdeki boşlukların boyutlarını ve duvarlardan mesafelerin boyutlarını belirlemek için Sıhhi Normlar ve Kurallar (SNIP) tarafından yönlendirilmelidir. ve sütunlar. Bu mesafeler, makinelerde iş yapmanın kolaylığını, işçilerin güvenliğini, işçilerin ve araçların hareket özgürlüğünü garanti etmelidir.

ANCAK) makinede iş yeri

Planda yarısı gölgeli bir daire (ilgili ölçekte 500 mm çapında) ile belirtilirken, hafif kısım (işçinin yüzü anlamına gelir) olmalıdır. makineye dönük.

Makine önündeki çalışma alanının genişliği 800 mm'dir.

Şekil 6.1

B) makineler arasındaki mesafe tablo 1 ve şekil 6.2'ye göre

Şekil 6.2

Bu standartları kullanırken aşağıdakileri aklınızda bulundurun:

1) makineler arasındaki mesafe normları, iş parçalarının depolanması ve depolanması için yerlerin yanı sıra bunları makineler arasında taşımak için kullanılan cihazları dikkate almaz;

2) vinçleri kullanırken, düzen, kancanın iş parçalarını servis verilen makinelere serbestçe teslim edebileceği şekilde geliştirilir;

3) makinelerin montajı ve sökülmesi için normal koşulları sağlamak için makineler arasındaki mesafeler artırılabilir;

4) Çok makineli bir operatörün işyerini tasarlarken, tüm servis makinelerinin kontrollerinin en uygun yerleşimini ve işçinin makineden makineye geçişte harcadığı minimum süreyi sağlamak gerekir. Planda, çok makineli operatörün işyerini ve servis verdiği makine sayısını Şekil 6.3'teki gibi belirtmelisiniz.

Şekil 6.3

5) ana koridorların ve koridorların boyutları, malzemeleri, iş parçalarını ve insanların hareketini taşımak için tasarlanmış makineler arasındaki koridorlar, SNIP'ye (bina kodları ve yönetmelikleri) ek olarak kullanılan araçların boyutlarına (elektrikli arabalar) göre belirlenir. , arabalar, kızaklar, konveyörler, vb. );

6) makineleri açıklık boyunca yerleştirmek en uygunudur. Makinelerin açılı olarak konumu, taret makinelerinde ve çubuklarla çalışan otomatik makinelerde, broşlama, delme, boyuna freze makinelerinde kullanılır.

şekil 6.4

Her türlü makine düzenlemesi için, işçinin bakımını kolaylaştıran iş yerlerinin koridorların yanından sağlanması arzu edilir.

yerler (Şekil 6.4).

Montajcı-kalıpçıların ekipman ve işyerleri ile jig delme, profil ve diş taşlama makineleri, atölyenin en doğal ışık alan kısmında dış duvarlara yakın bir yerde bulunmalıdır.

Siteyi planlarken, her biri en az 6 m2 alana sahip bir master ve kontrolör (kontrol platformu) için bir yer sağlanmalıdır.

Seri üretimdeki en yaygın ekipman yerleşimi, ekipmanın çalışma tarafının konveyöre doğru dönmesiyle makinelerin konveyör veya diğer taşıma cihazı boyunca düz bir çizgide yerleştirilmesidir. Hattın sonu, ana koridor, metal işleme ve montaj alanı, taşlama bölümü vb. ile bitişik olmalıdır. Açıklığın uzunluğuna ve üretim hattı için ayrılan bölümün alanına bağlı olarak, konfigürasyonu (Şekil) 6.5) düz (a), U şeklinde (b), zikzak (c), dairesel (d) vb. olabilir.

İle kategori:

Teknolojik süreçlerin tasarımı

Makineler arası gerekli ara ve geçişlere uygunluk açısından ekipmanın konumu

Ekipmanın konumu için ana gereksinimlerden biri, makineler ile duvarlar, kolonlar ve atölye ekipmanının diğer öğeleri arasında olduğu kadar makineler arasında gerekli minimum toplam boşluk ve geçişlerin gözetilmesi olacaktır. Bu, çalışma güvenliğinin, normal çalışma koşullarının ve makinenin doğru çalışmasının yanı sıra yarı mamul ürünlerin atölye çevresinde serbest geçişi ve taşınması için gereklidir.

Bu konunun önemi göz önüne alındığında, Birlik mevzuatı, ekipmanın atölyedeki yeri için genel normlar ve kurallar sağlar. Bu kurallar Yakimchik'in "Güvenlik ve Endüstriyel Sanitasyon Mevzuatı" vb. kitabında belirtilmiştir.

Bununla birlikte, bağlayıcı düzenlemelerin makinelerin nasıl düzenleneceği konusunda yalnızca genel talimatlar verdiğine dikkat edilmelidir. Genel düzenlemelerin olağanüstü çeşitlilikteki yöntemleri ve ekipmanın yerleşim durumlarını kapsaması gerekeceğinden, ekipmanın yeri ile ilgili tüm kuralların ayrıntılı ve kesin bir formülasyonu çok zor olacaktır.

Bu nedenle, bir atölyenin tasarımı için ekipmanın düzenlenmesi sorununu çözmenin temeli olan bu kurallar, çeşitli durumlarda nasıl hareket edileceğine dair her zaman yeterli bir gösterge veremez. Aşağıda, gerekli boşlukların (uygulamadan elde edilen) gözlemlenmesi açısından tasarımdaki makinelerin konumu için bu tür bir dizi kılavuz bulunmaktadır:

1. Makineler, aralarındaki (aynı zamanda makineler ve binaların parçaları arasındaki) boşluklar (mesafeler) ya aralarında geçiş olasılığını ortadan kaldıracak ya da tersine, garanti eden minimum mesafeden az olmayacak şekilde yerleştirilmelidir. serbest geçiş.

2. Makineleri ve diğer teçhizatı bir plana yerleştirirken, planda (bir ölçekte) sadece makinelerin değil, aynı zamanda işçinin çalışma sırasındaki yerini, iş parçaları için arabaların veya kutuların yerini (eğer varsa) göstermek gerekir. 500X500 mm'den daha büyüktürler) ve konveyörler. Şanzıman milinin ve karşı tahrik kasnaklarının yerini göstermek de yararlıdır. Sadece bu koşul altında doğru boşlukların gözlendiğinden emin olabilirsiniz.

3. Aşağıdaki boşluk rakamları, kaza riskini artırdığı, makinelerin çalıştırılmasını zorlaştırdığı ve üretimde bir takım uygunsuzluklara neden olduğu ve ayrıca operasyonlar arası nakliyeyi kolaylaştırdığı için altına inilmemesi gereken minimum izin verilen boyutlar olarak kabul edilmelidir. çok zor ve karmaşık. Boşluklar arttığında, bunların aşırı artışlarının sanayi binalarının atölye alanlarında fazlalıklara neden olduğu ve bu nedenle aşırı sermaye yatırımlarına ve üretim maliyetinde artışa neden olduğu unutulmamalıdır.

Atölye ekipmanlarının yerleşim planı hazırlanırken genellikle 1:50 veya 1:100 ölçeği kullanılır ve makineler uygun ölçekte boyutları ile birlikte planda gösterilir. İşçinin konumu, kabul edilen ölçekte 600 mm çapında dairelerle gösterilmiştir. Şanzıman milleri koşullu noktalı çizgi ile gösterilmelidir; şanzıman kasnakları ve karşı tahrikler de şartlı olarak belirlenmiştir. Makinelerin boyutu altında, makinenin en uç, öne çıkan parçaları boyunca ana hatları çizilen bir kontur alınır ve hareketli parçalar ve tabla için boyuta ve hem bir yönde hem de diğer yönde en geniş aralığına dahil edilir. Çubuk işi için tasarlanmış otomatik makinelerin ve döner makinelerin boyutları, makineden çıkan çubuğun boyutunu da içermelidir. Broşlama makineleri için boyut, broşlama başlamadan önceki konumda bir broşlama mandrelini de içermelidir. Basit bir çerçeveye sahip makinelerin boyutları genellikle çerçeveli bir dikdörtgen şeklinde sunulur, ancak bazı durumlarda örneğin frezeleme, öğütme ve dikdörtgen şeklinin olacağı diğer makineler için başka boyut biçimleri de verilmelidir. bu tür takım tezgahlarının boyutlarını karakterize etmeyeceği için kabul edilemez. Bu nedenle, freze makinesi nispeten dar bir tabana ve önemli miktarda bir yönde veya başka bir yönde hareket eden uzun bir tablaya sahiptir. Makineyi bu durumda dikdörtgen şeklinde çizerseniz, çok büyük bir boyut elde edersiniz. Yerleşimde bu ölçüler kullanılsaydı atölye alanı yeterince iyi kullanılamazdı.

Şek. Şekil 1, tüm çıkıntılı parçalar ve hareketli bir tabla ile makinenin kontur taslağı olarak bir freze makinesi boyutunun bir örneğini göstermektedir. Soldaki aynı şekil, boyutu her zamanki haliyle gösterir, atölye planlanırken vernik yapılır.

Pirinç. 1. Yatay freze makinesinin boyutu,

Aşağıda çeşitli makine konumları için minimum boşluk boyutları verilmiştir.

1. Duvar veya bölmeden makinenin arkasına kadar olan mesafe genellikle en az 600 mm olmalıdır. Küçük boyutlu makinelerde ve makinenin arkasında hareketli parça olmaması ve makineler arasında ön tarafında en az 600 mm boşluk olması koşuluyla, makineleri duvara yakın, yani duvardan yaklaşık 200 mm mesafeye kurabilirsiniz. duvar.

Kolon ile üzerinde hareketli parça bulunmayan makinenin arkası veya yan tarafı arasındaki mesafe en az 300 lsh olmalıdır. Hareketli parçaların olduğu yerlerde, çalışma sırasında işçinin makineler ve kolonlar arasından geçmesine gerek kalmaması koşuluyla, mesafe 400 mm'den az olmamalıdır.

2. Makinalar arası mesafeler Hareketli parçaların olduğu makinaların yanları arasında en az 500-600 mm mesafe alınır.

3. Makineler arası mesafe 500 mm'den azdır, işçinin geçişini engellemek için zincir veya korkuluk ile kapatılmalıdır. Bu boşluklar, alet dolapları veya çalışma masaları kurmak için kullanışlıdır. Bu durumda, engeller gerekli değildir.

4. Tezgahların montajı kolonlara, duvarlara veya bölmelere yakın yapılabilir. Seri üretim için mengene arasındaki mesafe en az 1500 mm olmalıdır; küçük işlerde bu mesafe 1000 mm'ye düşürülebilir.

5. Koridorsuz makine hattının toplam uzunluğu, kural olarak 25-30 m'yi geçmemelidir.

6. Makineler, duvar veya bölme ile makinenin ön tarafı veya makinenin önü arasında bir işçi bulunacak şekilde yerleştirildiğinde, duvar ile makine arasındaki mesafe en az 1000 mm olmalıdır.

Duvarın yakınında zemin seviyesinden 2 m'den fazla olmayan bir yükseklikte ısıtma ve diğer cihazlar varsa, belirtilen mesafe duvardaki en çıkıntılı kısımlardan hesaplanmalıdır.

7. Makinaların arka ve ön tarafları arasındaki mesafe, aralarında bir işçi varsa ve ortak bir koridor, troley hareketi vb. yokluğunda en az 1000 mm olmalıdır.

8. Makinelerin önleri arasındaki mesafe, yani aralarında iki işçi var ise, ancak arabaların hareketi ve ortak bir geçiş olmadan, en az 1502 mm olmalıdır. Büyük makinelerde bu mesafe 2000 mm'ye çıkar. Bir işçi iki makineye hizmet verdiğinde, bu makineler arasında ortak geçiş yoksa bu makinelerin önleri arasındaki mesafe yaklaşık 1000 mm alınır.

9. Arabaların hareketi için minimum geçit boyutu aşağıdaki gibi belirlenir:

a) Arabalar bir yönde hareket ettiğinde, koridora bakan makine sıraları arasındaki geçişlerin boyutu, yani koridorda iki işçi varsa, yüklenen arabanın genişliği artı 700 mm'den oluşur. her işyeri, - yani .2000 mm ve üzeri;

b) bir işyerinin varlığında, geçiş boyutu işyeri başına 700 mm artı diğer makinenin arka tarafından arabanın boyutlarına kadar olan boşluk için 400 mm ve artı yüklü arabanın boyutunun genişliği, yani. 1700 mm ve üzeri;

c) Koridora bakan makine sıraları ile arka veya yan duvarlar arasındaki mesafe, yüklenen arabanın ölçüsünün genişliği artı arabanın her iki yanında, makine hattından gabari ölçüsüne kadar 400 mm'ye eşit olarak alınır. araba, yani 1500 mm ve üzeri;

d) bojiler ters yönde (her iki yönde) hareket ettiğinde, koridorun toplam genişliği için aynı bileşik veriler kaydedilir ve ayrıca ikinci bojinin toplam genişliğinin toplam genişliği ve 300 mm eklenir geçmeleri için bojiler arasındaki boşluğa;

e) Arabaların hareketi olmadan geçiş için iş yerine 700 mm daha eklenmelidir (serbest geçiş için). Böylece, bu durumda, koridorda bir işçi ile genişliği en az 1400 mm ve koridorda iki işçi ile - en az 2100 mm olacaktır;

f) Koridorlarda arabalar yerine başka taşıma türleri varsa, örneğin tekerlekli masalar, düz masalar, konveyörler vb., koridorların boyutu yukarıda açıklanan yöntemle belirlenir, yani yukarıdaki boyutlar eklenir. taşıma cihazlarının kapladığı genel boyutların boyutuna. Duvar, bölme veya kolon ile makinelerin hatları arasındaki geçişler de yukarıda açıklanan şekilde belirlenir.

10. Büyük ve karmaşık makineler, ayarları ve özellikle yerinde her türlü onarım için gerekli olduğu için genellikle daha serbest bir şekilde yerleştirilir. Bu durumlarda makine çevresinde en az 500-600 mm boşluk bırakılmalıdır. Çalışma sırasında makine çeşitli yönlerden de bakım gerektiriyorsa, bu tür makineler için en az 1000 mm boşluk bırakılmalıdır.

11. Özellikle seri üretimde olmak üzere büyük parçaları işleyen takım tezgahları da, planlanan parti boyutları veya bu parçaların serileri içindeki ham ve işlenmiş parçalar için gerekli alanlar dikkate alınarak daha serbest bir şekilde yerleştirilmelidir.

12. Bir hatta yerleştirilmiş bir işçi tarafından çalıştırılan makineler, bakımlarını kolaylaştırmak için en küçük boşluklara kadar birbirine mümkün olduğunca yakın yerleştirilmelidir. Bu, yardımcı işlem süresinde bir azalmaya ve üretkenlikte bir artışa yol açar.

13. Seri üretimde, en güvenilir akış ve parçaların taşınması ile işyerinin en iyi bağlantısı için, boşluklarda herhangi bir artış gerektirmediğinden, kural olarak akış yönünde minimum boşluklar verilmelidir. makinenin özel üretim koşulları veya özellikleri.

14. Çoğu makine için, atölye alanının kullanımı açısından, makineleri arkaları birbirine gelecek şekilde yerleştirmenin daha uygun olduğu kabul edilmelidir. Bu, aralarındaki boşlukları en aza indirmenize ve geçişleri artırmanıza olanak tanır.

Gerekli boşluklara uygunluk açısından ekipmanın konumuna birkaç örnek. Şek. 286, seri üretim için çok katlı bir binada torna tezgahlarının uzunlamasına düzenlenmesinin bir örneğini göstermektedir.

Yukarıdaki şekiller, makinelere ek olarak, işçilerin çalışma sırasındaki konumlarını, ayrıca arabanın boyutuna bağlı olarak alet dolaplarının konumlarını ve koridorların boyutlarını göstermektedir.

Çok katlı binalar için uzunlamasına düzenleme, özellikle takım tezgahlarının şanzıman veya grup tahrikinde yaygındır, çünkü bu durumda şanzıman millerini bina boyunca yerleştirmek daha uygundur. Bireysel motorlarda, bir veya başka bir düzenleme kullanılabilir, ancak bu durumlarda, çok katlı binalar için uzunlamasına bir düzenlemenin genellikle daha uygun olduğuna dikkat edilmelidir.

Tepeden aydınlatmalı tek katlı binalarda, makinelerin binanın hangi ekseninde bulunduğu önemli olmadığından, makinelerin uzunlamasına ve enine yerleşimi genellikle farklı değildir. Ancak (atölye alanının kullanımı açısından) açıklığın farklı genişlikleri ile makinelerin daha geniş açıklıklar boyunca yerleştirilmesi tercih edilir.

Daha zor olan, çubuk makinelerinin yanı sıra çubuk döner makinelerin yeri sorunudur. Bu makinelerin yeri büyük ölçüde tasarıma, makinenin boyutlarına, işlenen çubukların uzunluğuna, atölyede kurulu otomatik makinelerin sayısına ve ayrıca bir işçi tarafından hizmet verilen makinelerin sayısına bağlıdır. Ayrıca makineler düzenlenirken özellikle binanın konfigürasyonu ve bu makineler için ayrılan alan dikkate alınmalıdır. Çubuk makinelerinin ve döner makinelerin konumlandırılması, makinenin önünden veya arkasından gerçekleştirilen bu makineleri şarj etmek için yeterli alan bırakma ihtiyacından dolayı özellikle zordur: çubuk genellikle ya tarafından desteklenen bütün bir gaz borusuna yerleştirilir. özel destekler veya biri makinede, diğeri ise çubuğun ucunda bulunan iki küçük boruya yerleştirilmiş. Bazen çubuk, ahşap veya sacdan yapılmış iki yarıya açılan bir oluğa yerleştirilir. Bu, çubuğu doğrudan makinenin önünden yerleştirmeyi kolaylaştırır.

Çoğunlukla makineler, şarj makinenin arkasından yapılacak ve çubuklar gaz borularında dönecek şekilde düzenlenmiştir. Bu, makinenin her tasarımının önden uygun şarja izin vermemesi gerçeğiyle açıklanmaktadır. Bu özellikle büyük makineler için geçerlidir. Önden yükleme yapılırken boru makine ekseninden biraz eğik olarak yerleştirilir ve çubuk boruya önden sokulur. Bu tür bir şarj ile, arkadan şarj için gerekli olandan, tüpten uzatılan çubuk için daha az ek alan gereklidir. Makineyi arkadan şarj ederken, çalışma sırasında işgal edilen çubuğun uzunluğuna, destek borusundan uzatılan çubuğun boyutunu, geçişi engellemeyecek (veya şarj için özel bir geçiş sağlayacak şekilde) eklemek gerekir. makineler).

Otomatları düzenlemenin iki ana yolu vardır: 1) eğimli düzenleme ve 2) ikili düzenleme.

Eğimli olana göre bir takım avantajlara rağmen, makinelerin ikili düzenlenmesi pratikte çok daha az yaygındır ve esas olarak bu durumda bir grup makinenin bakımının bir işçi tarafından bir işçiye göre daha zor olması nedeniyle. eğimli düzenleme. Bu yöntemlerin her ikisinin de kendi avantajları ve dezavantajları vardır. Otomatların eğimli düzenlemesinin ikili düzenlemeden biraz daha kompakt olduğu belirtilmelidir, ancak işgal edilen alan açısından biri ile diğeri arasındaki fark genellikle oldukça önemsizdir.

Küçük otomatlar yapan firmalar bazen aşağıdaki argümanlara dayanarak otomatlarının çiftler halinde düzenlenmesini tavsiye eder: böyle bir düzenleme enine geçişlerin yönünde herhangi bir değişiklik yapmaz ve makineleri yüklerken biraz kolaylık sağlar. Eğimli bir düzenleme ile ve büyük bir otomatik makine grubunun varlığında, eğer takım tezgahları arkadan yükleniyorsa, işçi şarj için tüm takım tezgahlarından geçmek zorundadır.

Ayrıca, eğimli bir düzenlemede, karşı tahrik tam olarak makine kasnağının üzerine yerleştirilmelidir, eşleştirilmiş bir düzenleme için bu önemli değildir. Çiftler halinde düzenlendiğinde, çubuğun yerleştirildiği boru, çalışma alanının soluna serbestçe uzatılabilir, bu da önden yüklemeyi eğimli bir makine düzenine göre daha uygun hale getirir. Bazı makineler için, tasarımlarının özellikleri nedeniyle (ana kasnak çubuğun yanında bulunuyorsa) önden eğimli bir düzenleme ile şarj etmek bazen çok uygunsuz veya hatta imkansızdır. Eğimli düzenlemenin avantajları arasında, makinelerin ön tarafları tek yönde ve birbirinden küçük bir mesafede konumlandırılması, bu da tüm makine hattının izlenmesi ve bakımı için koşulları büyük ölçüde kolaylaştırmasıdır. Bazen, her iki düzenlemede de otomatlar, Şekil 2'de gösterildiği gibi, geçişler çapraz olarak elde edilecek şekilde düzenlenir. 294-295. Makinelerin bu düzeni genellikle biraz daha fazla yer kaplar, ancak bakım ve şarj açısından daha uygundur.

Makineleri düzenlerken, işlenen çubuğun atölyeye ne kadar uzunlukta gideceğini hesaba katmak gerekir. Genellikle piyasada 5-6 m uzunluğunda çubuklar bulunur, ancak bu uzunluktaki çubuklara her zaman makinelerde izin verilmez. Genellikle iki yarıya kesilirler, bu da makineler arasındaki geçişleri büyük ölçüde azaltır ve özellikle büyük çaplı çubuklar için makinelerin yüklenmesini kolaylaştırır. Özellikle büyük boyutlardaki (60 mm'den fazla) çubuklarda, otomatik makinelerin doldurulması genellikle daha kısa uzunluktaki çubuklarla gerçekleştirilir. Çubuklar ve komşu makineler arasındaki mesafe genellikle çok küçüktür: çubuk, makinenin oluğuna veya kalkanına çok yaklaşır. Ancak bu çubuk işe hiç müdahale etmez, çünkü işçi çok nadiren makinenin karşı tarafına gitmek zorundadır, önceden işlenmiş parçaları almak veya talaşları çıkarmak makinenin ön tarafından yapılır. Ancak dört milli ve altı milli makinelerde bu mesafe 300 - 400 mm'ye çıkarılmalıdır. Her iki taraftan servis verilen makineler, arka taraftan bitişik makinenin çubuğuna en az 700 mm mesafeye sahip olmalıdır.

Eğimli bir düzenleme ile, otomatlar genellikle 10 ila 20 ° ve nadiren daha fazla bir açıyla yerleştirilir. Bu açının seçimi, makinenin tasarımına, çubukların uzunluğuna ve makinelerin atölyedeki konumunun yerel koşullarına bağlıdır. Makinelerin eğimli bir düzenlemesi ile, makineler arkadan şarj edilirken küçük gruplar halinde yerleştirilmelidir, böylece işçi şarj için 10-16 m'den fazla yürümemelidir.

Şek. 13, önden ve önden şarj için çok katlı bir binada otomatik makinelerin eğimli bir düzenlemesine bir örnek verir. arka. Eğimli bir düzenlemeye sahip makineler arasındaki mesafe, nereden şarj edildiğine bağlıdır. Önden şarj ederken, makinenin ve çubuğun boyutuna bağlı olarak aralarındaki boşluk 600 ila 700 mm arasında olmalıdır. Arkadan şarj ile bu boyut 400-600 mm'ye kadar düşürülebilir. Büyük ebatlı otomatik makineler ve barlar ile bu ebatlar büyütülmeli ve önden şarj yöntemlerinin kullanılması önerilmemektedir. Bu özellikle çok milli makineler için geçerlidir.

Taret makineleri ile ilgili olarak, aynı şey söylenmelidir, ancak taret makinelerinin küçük boyutları ve basit tasarımları ile yukarıdaki boyutlar biraz küçültülebilir.

Bu makineler için, alanın daha iyi kullanılmasını sağladığı için, eğimli konumlandırma ve önden yükleme yöntemleri daha sık kullanılır.

Şek. Şekil 15, aralarında geçişler (uzunlamasına) bulunan eğimli bir otomat düzenlemesini göstermektedir. Bu gibi durumlarda, makineler arasındaki mesafeler (paralel kenarları arasındaki), makinelerin boyutuna bağlı olarak 600 ila 800 mm arasında yapılır. Bu yöntem, çok milli ve büyük makineler için ortaktır.

Ekipman, belirli organizasyonlar, endüstriler ve atölyeler için geliştirilmiş tasarım belgelerine, süreç tasarım standartlarına uygun olarak yerleştirilir.

Ekipmanı yerleştirirken, bakımının rahatlığı ve güvenliği, acil durumlarda işçilerin tahliye güvenliği sağlanmalı, zararlı ve (veya) tehlikeli üretim faktörlerinin diğer işçiler üzerindeki etkisi hariç tutulmalıdır (azaltılmalıdır).

Çalışan başına üretim tesislerinin hacmi en az 15 m3 ve tesislerin serbest alanı - en az 4,5 m2, tabandan tavana yüksekliği en az 3,2 m olmalıdır.

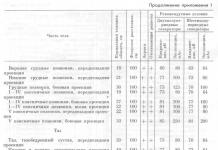

Ek 2'deki ekipman yerleşimi için veriler

EDEBİYAT

1. Belarus Cumhuriyeti Anayasası. 1994 (24 Kasım 1996 ve 17 Ekim 2004 tarihli cumhuriyet referandumunda kabul edilen değişiklik ve eklemelerle) - Minsk: Amalfeya, 2011. - 48 s.

2. 23 Haziran 2008 tarihli ve 356-3 Sayılı Belarus Cumhuriyeti Kanunu “İşgücünün Korunması Hakkında”. yayınlandı - "Maaş", 2009, No. 2.

3. Belarus Cumhuriyeti İş Kanunu, 20 Haziran 207 tarih ve 272-3 sayılı Belarus Cumhuriyeti Kanunu ile getirilen değişikliklere genel bir bakış ile-Minsk: Amalfeya, 2007. -288 s.

4. Lazarenkov A.M. İşçi koruması - Minsk: 2004, 2006, 2010, 2012.

5. A.A. Chelnokov, Yuşçenko L.F. İş Güvenliği ve Sağlığı. - Minsk: 2006, . – 463 s.

6. İş güvenliği: ders kitabı / A.A. Chelnokov, I.N. Zhmykhov, V.N. Tsap; genel ed altında. A.A. Chelnokova.- Minsk: Daha yüksek. Okul, 2011.- 671 s.

7. Tekstil endüstrisi işletmelerinde iş güvenliği Üniversiteler için ders kitabı / ed. Prof. BS Sazhina.-M.: MSTU im. A.N. Kosygina, 2004.-433 s.

8. Ermolaev V.A., Kravets V.A., Svishchev G.A. Hafif sanayide iş güvenliği: Üniversiteler için ders kitabı. – E.: Legprombytizdat, 1985. – 184s.

9. Kryzhanovsky I.O. İş güvenliği: ders kitabı. - Minsk: Beyaz Rusya, 2007. - 218 s.

10. Franz V.Ya. Dikiş işletmelerinde iş güvenliği. Referans kılavuzu. - M.1987.

11. Sokol T.Ş. İş güvenliği: ders kitabı. - Minsk: PRO tasarım. - 2005. - 304 s.

12. Kuzmin V.I. İş güvenliği ve yangından korunma. – E.: 1991. – 224 s.

13. Semich V.P., Semich A.V. Kişisel bilgisayarlar ve diğer ofis ekipmanları üzerinde çalışırken iş güvenliği: pratik bir rehber. - Minsk: TsOTZH, 2005. - 175 s.

14. Kelbert D.L. Tekstil endüstrisinde iş güvenliği (3. baskı, gözden geçirilmiş ve eklenmiş). - Moskova: Legpromizdat, 1990. - 304 s.

15. SanPiN 2.2.4 / 2.1.8.10-33-2002 "İşyerlerinde, konutlarda, kamu binalarında, kamu binalarında ve yerleşim alanlarında gürültü." - Minsk: Belarus Cumhuriyeti Sağlık Bakanlığı, 2003.

16. SanPiN 9–90 RB 98. Yerel endüstriyel titreşim. İzin verilen maksimum normlar "

17. SanPiN 2.2.4 / 2.1.8-33-2002 "Endüstriyel titreşim, konut ve kamu binalarının tesislerinde titreşim". - Minsk: Belarus Cumhuriyeti Sağlık Bakanlığı, 2003.

18. Devisilov V.A. İş güvenliği: ders kitabı. - M.: yayınevi "Forum", 2009. - 496 s.

19. Shkrudnev S.A. İşletmede emek koruması. - Minsk: Dikta, 2011. - 252 s.

20. Fatykhov D.F. Ticarette, küçük işletmelerde ve günlük yaşamda iş güvenliği. - Moskova, 2000.

21. Osokin V.V. Ticarette iş güvenliği: tüccarlar için bir ders kitabı. Ticaret üniversitelerinin ticaret ve ekonomi fakültesi. - Moskova: Ekonomi, 1985. - 144 s.

22. Sevryuk, Z. B. Elektrik güvenliği el kitabı / Z. B. Sevryuk. - Minsk, 2002. - 144 s.

23. Kelbert, D. L. Tekstil ve hafif sanayide işgücü koruma araçlarının tasarımı ve hesaplanması / D. L. Kelbert. - Moskova: 1974. - 210 s.

24. İş güvenliği: tam zamanlı ve yarı zamanlı eğitimin tüm uzmanlık alanlarından öğrenciler için bir atölye çalışması / S.G. Kovchur ve diğerleri - 2. baskı, gözden geçirilmiş. ve ekleyin., Vitebsk, EE "VGTU", 2010.

25. Genel yangın güvenliği kuralları. - Minsk, 2011. - 300 s.

26. Elektrik tesisatlarının kurulumuna ilişkin kurallar [onaylandı. SSCB Enerji Bakanlığı: revize edildi. ve Ekle.]. – 6. baskı. - Moskova: Energoatomizdat, 2007. - 648 s. : hasta.

27. Teknik uygulama kuralları. TCP 45-2.04-153-2009. Doğal ve yapay aydınlatma. Bina tasarım standartları. – SNB 2.04 yerine. 05-98 - tanıtıldı 2010-01-01-Mn.: Belarus Cumhuriyeti Mimarlık ve İnşaat Bakanlığı, 2010-100'ler.

28. Teknik Uygulama Kuralları. TCP 339-2011. Elektrik tesisatlarının montajı için kurallar. Tanıtıldı 01.12.2001-Mn.: "Enerji" yayınevi, 2011.-360 s.

29. Teknik Uygulama Kuralları. TCP 181-2009 (02230). Tüketici elektrik tesisatlarının teknik çalışması için kurallar, - Minsk: Minenergo, 2009.-325s.

30. STB 18001-2009 İş güvenliği yönetim sistemi. Gereksinimler, Minsk.: Devlet Standardı, 2009.-Tanıtıldı.2009-01-10.-17s.

31. RD 34.21.122-87-. Binaların ve yapıların yıldırımdan korunma cihazı için talimatlar.

32. İşletmelerin, yapıların ve diğer nesnelerin sıhhi sınıflandırması. Sıhhi koruma bölgeleri. Sıhhi kurallar ve normlar SanPiN No. 10-5 Belarus Cumhuriyeti 2002.

33. SanPiN 2.2.1.13-5-2006 "Üretim işletmelerinin tasarımı, bakımı ve işletimi için hijyenik gereklilikler."

34. 30 Haziran 2009 tarihli SanPiN No. 78 "İnsan sağlığı ve çevre üzerinde etkili olan işletmelerin, yapıların ve diğer nesnelerin sıhhi koruma bölgelerinin organizasyonu için hijyenik gereklilikler."

35. Belarus Cumhuriyeti Sağlık Bakanlığı'nın 5 Ocak 2011 tarih ve 1 Sayılı Kararnamesi, Sıhhi normların, kuralların ve hijyen standartlarının onaylanması hakkında "Giyim, tekstil ve ayakkabı endüstrileri için hijyenik gereklilikler."

36. Beyaz Rusya Cumhuriyeti Sağlık Bakanlığı'nın 13 Temmuz 2010 tarih ve 93 sayılı, Sıhhi Normların, Kuralların ve Hijyenik Standartların Onaylanması Hakkında Kararı “Teknolojik Süreçlerin ve Üretim Ekipmanlarının Organizasyonu için Hijyenik Gereklilikler”.

37. Beyaz Rusya Cumhuriyeti Sağlık Bakanlığı'nın 16 Temmuz 2010 tarihli ve 98 Sayılı Sıhhi Normların, Kuralların ve Hijyenik Standartların Onaylanması Hakkında Kararname “İşçilerin Çalışma Koşulları ve Sanayi İşletmelerinin Bakımı için Hijyenik Gereklilikler”

38. Beyaz Rusya Cumhuriyeti Sağlık Bakanlığı'nın 2011 Sayılı 115 Sayılı Sıhhi Normların, Kuralların ve Hijyenik Standartların Onaylanması Hakkında Kararı “İşyerlerinde, Araçlarda, Konutlarda, Kamu Binalarında ve Konut Geliştirme Bölgesinde Gürültü” .

39. www.ohranatruda.by (İş güvenliği merkezi)

40. www.safework.ru (Güvenlik Akademisi)

41. http://www.mintrud.gov.by (MT ve SZ RB)

42 www.ilo.org (ILO)

UYGULAMALAR

Ek 1

İşlemlerin, operasyonların, ekipmanların listesi

zararlı ve (veya) tehlikeli üretim faktörlerinin kaynağı

üretimde

| hayır. p / p | Süreçlerin, operasyonların, ekipmanın adı | Başlıca zararlı ve (veya) tehlikeli üretim faktörleri | |||

| 1. Dikiş üretimi | |||||

| 1.1. | Sentetik malzemeler içeren kumaşların ve malzemelerin depolanması | Polyester elyaflar (lavsan, lakron, terilen) - dimetil tereftalat, etan-1,2-diol, formaldehit, amonyak, epoksietan; poliakrilonitril lifleri (nitron, orlon) - prop-2-ennitril, dimetilformamid, metilprop-2-enoat, hidrosiyanür, amonyak, epoksietan; poliamid lifleri - kaprolaktam, 1,6-diaminoheksan; asetat lifleri - propan-2-on, etanoik asit; viskon lifleri - amonyak; polivinil klorür kaplı malzemeler - kloroeten ve hidroklorür; suni kürk - amonyak, prop-2-ennitril, epoksietan, formaldehit, etan-1,2-diol; lavsan ile karıştırılmış pamuklu kumaş - amonyak, dimetil tereftalat, formaldehit, etanoik asit, etan-1,2-diol, epoksietan | |||

| 1.2. | Kumaşların ölçülmesi ve sınıflandırılması, kumaşların serilmesi ve kesilmesi, kesim detaylarının işaretlenmesi, tebeşirleme, kesim atıklarının uzaklaştırılması | Toz, kimyasallar, gürültü, elektrostatik alan | |||

| 1.3. | Sürfile ve dikiş-sülfile makinelerinde kesim detaylarının işlenmesi | Toz, kimyasallar, gürültü, titreşim, elektrostatik alan | |||

| 1.4. | Ürünlerin dikiş makinelerinde dikilmesi | Toz, gürültü, titreşim, elektrostatik alan | |||

| 1.5. | Yaş ısıl işlem (ütü, pres, fiksaj), çoğaltma işlemleri | Kimyasallar, mikro iklim (yüksek sıcaklık ve bağıl nem) | |||

| Ek 1'in Devamı | |||||

| 2. Tekstil üretimi | |||||

| 2.1. | Balya gevşetme, açıcıların bakımı, kazıma, taraklama, telef temizleme makineleri | Silikon içeren toz, gürültü, mikobakteriyel flora | |||

| 2.2. | Bant, fitil, sarım, sarım, çözgü makineleri ve otomatik makineler, haşıl makineleri işleri | Toz, gürültü, mikobakteriyel flora | |||

| 2.3. | İplik makinalarının ve dokuma tezgahlarının bakımı | Toz, gürültü, titreşim, elektrostatik alan, mikobakteriyel flora | |||

| 2.4. | Kumaş boyama | Etanoik asit, kükürt dioksit, alkali, amonyak, gürültü, yüksek sıcaklık ve bağıl nem | |||

| 2.5. | Bir kimya istasyonunda boyaların hazırlanması | Kostik alkaliler, amonyak, kükürt dioksit, yüksek hava nemi | |||

| 2.6. | Beyazlatma | Kostik alkaliler, sülfürik asit, gürültü | |||

| 2.7. | Kumaş üzerine desen çizme | Etanoik asit, amonyak, kostik alkaliler, gürültü | |||

| 2.8. | Kumaş terbiye | Amonyak, formaldehit, gürültü, yüksek sıcaklık, elektrostatik alan | |||

| 2.9. | Kumaş ölçümü ve kalite kontrolü | elektrostatik alan | |||

| 3. Ayakkabı üretimi | |||||

| 3.1. | Ayakkabının üst detaylarını kesmek ve ayakkabının alt detaylarını kesmek | toz, gürültü | |||

| 3.2. | Ayakkabı parçalarını zımparalamak | toz, gürültü | |||

| 3.3. | dikiş işlemleri | toz, gürültü | |||

| 3.4. | Ayakkabı yapıştırıcıları kullanarak yapıştırma işlemleri | Doğal kauçuktan yapıştırıcılar - benzin; nairit yapıştırıcılar - etil asetat; poliüretan tek bileşenli ve iki bileşenli yapıştırıcılar - etil asetat, propan-2-on; polikloropren lateksler - klorobuta-1,3-dien, amonyak; bütadien-stiren lateksleri - etenilbenzen, bütadien; düşük moleküler ağırlıklı poliamid yapıştırıcılar - metanol; | |||

| Ek 1'in Devamı | |||||

| yüksek moleküler ağırlıklı poliamid yapıştırıcılar - 1,6-diaminoheksan, formaldehit, amonyak, karbon oksit, alifatik serinin alkolleri (Cı-C10); polyester sıcakta eriyen yapıştırıcılar - dimetil tereftalat, formaldehit, alifatik alkoller (C1-C 10). Kızılötesi radyasyon | |||||

| 3.5. | Montaj işlemleri (pürüzlendirme, pabuç parçalarının sıkılması, fazla kenarların düzeltilmesi, ayakkabı ayak izinin dövülmesi ve düzleştirilmesi) | Titreşim, gürültü | |||

| 3.6. | Tabanların takılması, tabanların kenarlarının frezelenmesi | Titreşim, gürültü | |||

| 3.7. | Zımpara topuk | toz, gürültü | |||

| 3.8. | Taban ve yan yüzeylerin, topukların kenarlarının parlatılması, ayakkabı alt ve üstlerinin temizlenmesi | toz, gürültü | |||

| 3.9. | Ayakkabının üstünü giydirmek | etanol | |||

| 3.10. | Sıcak vulkanizasyon ile ayakkabı üretimi | Divinilstiren kauçuktan monolitik kauçuk kullanımı ile - etenilbenzen, kükürt dioksit; mikro gözenekli kauçuklar - etenilbenzen, kükürt dioksit, dihidrosülfür, formaldehit | |||

| 3.11. | Enjeksiyon kalıplama ile ayakkabı üretimi | Poliüretanlardan ayakkabı tabanı kalıplama - difenilmetan diizosiyanat, yağ aerosolü; kalıp temizleme - dimetilformamid, etil asetat, diklorometan; ayakkabının tabanının polietilen klorürden dökümü - dibütilbenzen-1,2-dikarbonat, dioktil ftalat, kloroeten | |||

| 3.12. | Sentetik deri kullanımı ile ilgili işlemler | 1,2-epoksipropan, dimetilformaldehit, formaldehit, etenil asetat | |||

| 3.13. | Silikon matrislerin imalatı | tetraetoksisilan | |||

| 3.14. | Ayakkabı üst boşluklarının üretiminde polimerik malzemelerin kullanımı | Dibutilbenzen-1,2-dikarbonat | |||

| 3.15. | Poliamid kaplı astarlı üst duplikasyon | 1,6-diaminoheksan | |||

| Uygulama Sonu 1 | |||||

| 3.16. | Vinil deri işleme | Dioktil ftalat, kloroeten | |||

| 3.17. | Elasto-deri ve amido-elasto-derinin işlenmesi | Amonyak, prop-2-ennitril, etenilbenzen | |||

| 3.18. | Sahte süet ve kadife işleme | Dimetilformamid, prop-2-ennitril | |||

| 3.19. | Neopren üzerinde işleme tabanlık - 400 | Amonyak, 1-klorobuta-1,3-dien, 2-klorobuta-1,3-dien | |||

| 3.20. | Ekstrüzyonun sıcak bir şekilde çıkarılması | Dimetilformamid, etil asetat | |||

| 3.21. | Kusurların giderilmesi | Propan-2-o | |||

| 3.22. | kalıp dökümü | dimetilformamid | |||

| 3.23. | Nitro boyalarla ayakkabı kusurlarını onarma | Propan-2-on, butil asetat, etil asetat, sikloheksanon, etanol, metilbenzen, bütan-1-ol | |||

| 3.24. | Üretan deri işleme | Hidrosiyanür, propan-2-on, toluen diizosiyanat | |||

Ek 2

Belirli ekipman türlerine göre ve giysi fabrikaları için ekipman ve yapı elemanları arasındaki geçiş ve geçiş normları.

| Üretme | Geçitlerin ve araba yollarının adı | mesafe, m |

| hazırlık | Bina boyunca merkezi geçit | 2,0 –2,5 |

| Duvardan tesviye makinesine veya problama masasına olan mesafe | 1,5 | |

| Duvardan makineye mesafe | 1,5 | |

| kesme | Sütun ekseninden kesim masasına olan mesafe | 0,9 |

| Çalışma alanındaki kesim masaları arasındaki mesafe | 1,3 – 1,5 | |

| Kesim tablalarının uçları arasındaki mesafe | 2,0 | |

| Dikiş | Çalışma alanındaki masalar arasındaki mesafe | 0,5-0,6 |

| Boyuna yönde birimler arasındaki mesafe | 2,0 – 2,5 | |

| Enine yönde birimler arasındaki mesafe | 1,2 – 1,5 | |

| Bina genelinde duvar kolonlarından üniteye olan mesafe | 1,2 - 1,5 | |

| Bina boyunca duvardan üniteye olan mesafe | 3,5 – 4,5 | |

| Kolonun ekseninden birime olan uzaklık | 0,6 | |

| Köprü kenarlarından komşu işyerlerine olan mesafe | 0,5 – 0,7 | |

| orta koridor | 3,0 – 4,0 |

Not: Sabit bant kesme makineleri, doğrudan kesim masalarına kurulur ve boyutlarına dahildir.

Ek 3

Tasarım ve yerleştirmede uygulanan rasyonel normlar

ayakkabı fabrikası ekipmanları

Ek 4

Ayakkabı üretimi için dikiş ve montaj akışlarının tasarımında ekipman ve ofis ekipmanlarının düzenlenmesi için rasyonel normlar

| Belirlenen mesafe | Ekipman ve ofis ekipmanlarının kurulum standartları, m | |

| dikiş ipliği üzerinde (otomatik adresleme x olmadan yatay olarak kapalı bir konveyör üzerinde) | montaj hattında (yatay olarak kapalı bir konveyörde xx) | |

| Dikiş makineli masalar arasında: konveyörün hareketi ile ilgili olarak aynı işyerleri düzeni ile konveyörün hareketi ile ilgili olarak farklı bir işyeri düzeni ile (eşli işyerleri) | 0,7 1,2 | - - |

| Dikiş makineli masalar ve manuel işlemler için masalar arasında: konveyörün hareketi ile ilgili olarak işyerlerinin aynı konumu ile | 0,7 | - |

| Uygulama Sonu 4 | ||

| konveyörün hareketiyle ilgili olarak farklı bir çalışma yeri düzenlemesi ile (eşli işyerleri) | 1,2 | - |

| Manuel işlemler ve makineler için masalar arasında | 1,2 | - |

| Manüel işlemler için tablolar arasında: konveyörün hareketi ile ilgili olarak aynı işyeri düzenlemesi ile konveyörün hareketi ile ilgili olarak farklı bir işyeri düzenlemesi ile (eşli işyerleri) | 0,7 1,2 | 0,7 1,2 |

| Kurutucunun konveyör üzerindeki uç yüzü ile elevatör arasında | 0,4 | 0,4 |

| Asansörler arasında: konveyörün hareketi ile ilgili olarak aynı işyeri düzenlemesi ile konveyörün hareketi ile ilgili olarak farklı bir işyeri düzenlemesi ile (eşli işyerleri) | - - | 1,0 1,4 |

| Asansörler ve makineler arasında veya makineler arasında: konveyörün hareketi ile ilgili olarak aynı işyeri düzenlemesi ile konveyörün hareketi ile ilgili olarak farklı bir işyeri düzenlemesi ile (eşli işyerleri) | - - | 1,0 1,4 |

Not.

x) - otomatik adreslemeli bir konveyörde, ekipman ara bölümün boyutuna eşit veya katları ile bir adımla kurulur

xx) - dikey olarak kapalı konveyörlerde, ön tarafta bulunan çalışma alanlarının ilerlemesi dikkate alınarak ekipman kurulur.

“Atlıkarınca sistemi” organizasyon şemasını (yarı bitmiş bir ürünün veya ayakkabıların elden ele aktarımı) kullanarak ayakkabı montaj akışlarını tasarlarken, ekipman arasındaki mesafe standartları, görüntüleme alanı ve her işyeri için erişim tarafından belirlenir ve ayrıca ekipman bakım ihtiyacını göz önünde bulundurun.

Üretim bölümlerinin ve makine atölyelerinin bölümlerinin bileşimi, üretilen ürünlerin niteliğine göre belirlenir. üretim süreci, hacmi ve organizasyonu.

Akışlı-kitlesel üretimde, örneğin oto-traktörde, atölye, üretilen birim veya birimin adıyla anılır. Örneğin, bir motor atölyesinin bölümleri vardır: "Silindir bloğu", "Krank milleri ve eksantrik milleri", "Bağlantı çubukları" vb. Bölüm, parçaların adına göre makine hatlarına ayrılmıştır, örneğin, “Silindir Bloğu” bölümünde “Blok”, “Vana Kılavuzları”, “Ana Rulman Kapakları” vb. satırlar bulunur.

Seri üretimde, makine atölyesi, parçaların boyutuna (büyük parçaların bölümü, küçük parçaların bölümü, orta parçaların bölümü) veya parçaların doğasına ve türüne (millerin bölümü) göre bölümlere (veya açıklıklara) ayrılır. , dişliler bölümü, vb.)

Açıklık, uzunlamasına yönde iki paralel sütun sırası ile sınırlanan bir binanın bir parçasıdır. Makine atölyesinin bölümlerinin ve hatlarının metal kesme makineleri, atölyede iki yoldan biriyle bulunur:

ekipman türüne göre;

teknolojik işlemler sırasına göre.

Ekipman türüne göre- bu yöntem, seri üretimin tek, küçük ölçekli ve bireysel parçaları için tipiktir. Takım tezgahlarının bölümleri oluşturulur: tornalama, frezeleme, taşlama. Homojen makinelerin benzer bölümlerinin atölye alanındaki yerleşim sırası, çoğu tipik parçanın işlenme sırası ile belirlenir.

Bu nedenle, kasnak, kaplin, flanşlar, diskler, dişliler, burçlar vb. Gibi parçaların işlenmesinin teknolojik süreci sırasında. makine bölümleri aşağıdaki sırayla bulunur:

Torna tezgahları

frezeleme

planya

Radyal ve dikey delme

Taşlama (silindirik taşlama).

Düzlemsel parçaları (plaka, çerçeve, çerçeve vb.) işlerken, ekipman düzenleme sırası aşağıdaki gibi olacaktır:

işaretleme plakaları,

Boyuna planya,

Boyuna frezeleme,

Sıkıcı,

sondaj,

Yüzey taşlama.

Makineleri yerleştirirken, düz hatlı üretim elde etmek ve vinç alanından en iyi şekilde yararlanmak için çaba sarf etmek gerekir. Küçük makineler, vinçlerin hizmet etmediği alanlarda bulunur.

Teknolojik işlem sırasına göre- bu yöntem seri ve seri üretim atölyeleri için tipiktir. Takım tezgahları, benzer bir işlem sırasına sahip aynı veya birkaç farklı parçayı işlemek için teknolojik işlemlere uygun olarak yerleştirilmiştir. Küçük ve orta ölçekli üretimde, her bir makine grubu, benzer işlem sırasına sahip birkaç parçanın işlenmesini gerçekleştirir, çünkü. Hattaki tüm makineleri tek parça ile tamamen yüklemek her zaman mümkün olmamaktadır.

Her bir parçanın hareketi için en kısa yolları sağlamak, karşıdan gelen akışları oluşturan veya ulaşımı engelleyen ters, halka veya ilmek benzeri hareketleri önlemek gerekir.

Makineleri yerleştirirken temel ilkeler:

Makineler arası ve makinelerden duvarlara ve kolonlara kadar olan mesafe normları.

|

Mesafeler |

Makineler arasındaki mesafe normları, boyutları mm olarak |

|||||

|

40002000'e kadar |

80004000'e kadar |

160006000'e kadar |

||||

|

Ön "a" boyunca makineler arasında | ||||||

|

"b" makinelerinin arka tarafları arasında | ||||||

|

Geçide enine düzenlemeye sahip makineler arasında |

Makinelerin konumu ile "kafanın arkasında" "içeride" | |||||

|

makineler yan yana yerleştirildiğinde ve 1 işçi tarafından servis yapıldığında |

bir makine "g" | |||||

|

iki makine "d" | ||||||

|

Bir binanın duvarlarından veya sütunlarından |

makinenin arkası veya yan tarafı "e" | |||||

|

makinenin önü "g" | ||||||

Tablo için çizimler. ___ şek. 5.

Karayollarının genişliği.

Çeşitli araçlar için geçiş genişliği (800 - 1500 mm'ye kadar kargo boyutları).

|

|

|

|

|

|

Asma vinç | |||

|

tek yönlü hareket iki yönlü hareket | |||

|

Tek yönlü trafik. |

|||