Когда нужно привести доску или брус в идеальное состояние, по ситуации используется покупной или самодельный, ручной или электрический фуганок , станок фуговальный автоматический, либо верстачный вариант с ручной подачей.

Какой вид может принять ручной фуганок?

Почти в каждой мастерской рубанок занимает не последнее место. Однако далеко не всегда этот инструмент способен обработать древесину в должной мере, особенно, если неправильно настроен. Появляются царапины, из, казалось бы, сглаженной плоскости вместо стружки выгрызаются целые волокна. Совсем иначе проявляет себя настольный фуганок, своими руками вы можете превратить корявую доску в глянцево сверкающий отделочный материал.

Типичный ручной фуговочный инструмент намного массивнее рубанка, и один только вес корпуса дает ему значительное преимущество, поскольку прижим к поверхности получается максимально плотный. Длина данного столярного инструмента редко бывает меньше 90 сантиметров, за исключением так называемых полуфуганков, подошва которых обычно достигает длины от 25 до 50 сантиметров. Еще одна отличительная особенность – наличие позади торчащего над колодкой железка удобной рукоятки, без которой процесс фугования был бы весьма затруднительным. К слову, ширина резца составляет от 6 до 8 сантиметров, что требует тщательной его настройки, без перекосов.

Малораспространенными и редко используемыми разновидностями фуговочного инструмента являются цинубель, зензубель, фальцгебель и шпунтубель . Давайте рассмотрим каждый более подробно, чтобы вы могли решить для себя, стоит ли иметь что-то подобное в своей мастерской. Если вы занимаетесь мебелью и сталкиваетесь с необходимостью оклейки древесины тканью, в работе очень пригодится цинубель. Этот инструмент имеет тяжелую колодку длиной от 200 миллиметров и резец с трехгранным рифлением рабочей поверхности, обеспечивающим свилеватость древесины, ее ворсистость.

Зензубель, используемый для выборки и строгания четвертей и фальцев, тоже достаточно тяжел, несмотря на то, что имеет узкий корпус длиной от 240 миллиметров, поскольку колодка сделана довольно высокой. Резец с прямым или скошенным лезвием, длина обычно порядка 20 сантиметров (отсюда и большая высота корпуса), а ширина – до 2 сантиметров. Схожее назначение и у фальцгебеля, разница лишь в том, что у него более широкая колодка и уступчатая подошва. Уступов обычно два, один задает ширину выборки фальца по краю детали, а второй необходим для соблюдения глубины.

Особого описания требует шпунтубель (инструмент для выборки пазов или, иначе, шпунтов), состоящий из двух колодок, рабочей и направляющей, соединенных винтами. Существует две его разновидности, каждая из которых носит свое название, употребляемое, впрочем, сравнительно редко. Собственно, для выборки паза необходим нутхебель, имеющий сменный узкий резец, ширина которого подбирается, исходя из необходимых параметров шпунта. Федерхебель предназначен для получения гребней и имеет железко с прорезью, также сменное. Универсальный вариант инструмента позволяет свободно менять один тип резца на другой.

Ножи для фуганка – принципы установки и заточки

В отличие от обычного рубанка, железко которого выступает из подошвы всего на пару миллиметров и имеет угол установки порядка 50 градусов, фуганки рассчитаны на более качественную обработку . Исключение составляет только цинубель, резец которого, заточенный под углом 30°, ориентирован к поверхности на угол порядка 70-80°, вследствие чего осуществляется не строгание, а, скорее, скобление древесины. Подобные ножи встречаются редко, поэтому при поломке режущей кромки заменить железко можно заточенным с одной стороны куском полотна , зажатым между резцом и стружколомателем двойного рубанка.

Что же касается основного инструмента для фугования, его резец устанавливается под углом 45° к обрабатываемой поверхности, а угол заточки выдерживается в 23°. Ширина щели для стружки составляет 9 миллиметров, что требует дополнения в виде стружколомателя, которым ножи для фуганка снабжаются в обязательном порядке. У американских фуганков железко закрепляется с помощью винта, а длина корпуса сравнительно небольшая, хотя также имеется рукоятка в задней части.

У зензубеля резец со скошенным лезвием устанавливается по отношению к продольному вертикальному сечению колодки под углом 13°30’, прямой вариант железка ставится стандартным образом. Есть образец зензубеля для выборки пазов типа «ласточкин хвост», именуемый иначе «наград», с ножом, две заточенные кромки которого сходятся в острый угол. Точить ножи для этого инструмента рекомендуется под угол 23°, после установки клина щель под стружку должна быть не меньше 7 миллиметров.

У фальцгебеля нож точится идентичным образом, а вот пролет под стружку необходим шириной в 9 миллиметров. Резец располагается по отношению к обрабатываемой поверхности под углом 45°. Шпунтубель лучше всего брать металлический универсальный, в нем предусмотрено несколько ориентированных под нужным углом пазов для различных резцов, причем зажимаются железки специальными винтами. По мере необходимости выдвигается тот или иной нож, остальные же располагаются в верхнем положении.

Автоматизация фуговочного процесса в обработке древесины

Если нужно остругать доску, обычно ее закрепляют на верстаке или, как минимум, устанавливают в упор, а затем с помощью ручного или и его производных доводят до нужной степени гладкости. Но того же самого результата можно добиться прямо противоположным путем, если использовать фуговочный станок с ручной подачей. Наиболее удобен для мастерской верстачный вариант «лилипут», который можно установить даже на высоком табурете. Есть и более тяжелые модели, но все они конструктивно схожи, за исключением автоматических станков с дополнением в виде небольшого конвейера.

Такой стол для фуговки состоит из двух раздельных плит, укрепленных в одной плоскости на чугунной станине, между которыми оставлен зазор, в котором вращается вал с двумя ножами. Резцы расположены относительно рабочей плоскости почти заподлицо. Глубина строгания регулируется путем передвижения плит, осуществляющегося с помощью маховиков. Над поверхностью установлена направляющая линейка, которая может менять угол относительно столешницы, а также перемещаться поперек плоскости для регулировки ширины фуговки. Также в большинстве случаев имеют место прижимы, ограничивающие движение заготовки.

Самая легкая модель стационарного фуганка с ручной подачей весит 150 килограммов при длине стола в 33.5 сантиметра и ширине строгания не более 10 сантиметров.

В отличие от тяжелых станков с автоматической подачей материала, в которых мотор соединен с валом ременной передачей, ножи легких и средних моделей получают вращательный момент непосредственно от ротора. Иными словами, мотор либо соединяется с валом напрямую, на выступающий конец которого насаживается ротор, либо через муфту. Для безопасности работы резцами устанавливается прозрачный щиток, а зазор между плитами и ножами почти полностью скрывается под стальными накладками.

Бытовые и промышленные фуганочные станки широко используются для обработки древесины. Так же как и токарные, циркулярные и фрезерные, фуговальные относятся к обязательному оснащению столярных цехов. Они просты в использовании и надежны. Работа с самодельными фуганками требует аккуратности и некоторых навыков.

Сфера применения и назначение

Промышленное и самодельное строгальное оборудование используется для односторонней обработки плоских поверхностей изделий из дерева. Основная сфера применения станков — мебельное и деревообрабатывающее производство. На них простругивают перпендикулярные поверхности, выбирают фаски под нужным наклоном с боковин. Точность обработки важна при сборке мебели, фуганочное оборудование позволяет получить деталь заданного размера. Часто строгальные механизмы используются дома в бытовых мастерских.

Фуговальный станок не позволяет строгать по толщине в размер, а также выполнять детали с параллельными поверхностями!

Классификация фуговальных станков

По количеству устройств для строгания фуговальные станки могут быть двухсторонними или односторонними. Все строгальные устройства делятся на категории согласно ширине строгальной поверхности, длине рабочего стола и частоте вращения ножевого вала.

Согласно обрабатываемой ширине заготовки различают механизмы:

- на 40 см;

- на 50 — 52 см;

- на 60 — 63 см.

Компактные самодельные агрегаты для дома обладают меньшей шириной обработки.

Согласно длине рабочей поверхности выделяется две группы устройств:

- с длиной меньше 250 см;

- с длиной от 250 до 300 см.

На длинных столах можно обрабатывать более крупные заготовки. Качество фугования также повышается.

Согласно частоте кручения рабочего вала станки делятся на две категории:

- 4700 — 4800 оборотов в минуту;

- 5000 оборотов в минуту.

Промышленные двигатели могут работать с частотой вращения, достигающей 12000 оборотов в минуту.

Устройство фуговального станка

Конструкция состоит из основных элементов:

- рабочая поверхность;

- станина;

- направляющая;

- вал ножей;

- круговое ограждение.

Рабочая поверхность состоит из двух плит: задней и передней. Уровень задней плиты совпадает с уровнем верхней точки лезвий резаков. Уровень передней выставляется ниже настолько, сколько материала снимается при обработке. Обычно перепад уровней составляет не более 1,5 миллиметров. Этого достаточно, чтобы качественно обработать поверхность детали в два приема.

Плиты изготавливают из чугуна, а чтобы сделать стол более устойчивым, предусмотрены ребра жесткости. Края плит закрыты стальными накладками, предохраняющими их от разрушения. Они же являются стружколомателями.

Вал ножей находится между двумя плитами, к валу крепятся резаки. Для качественной обработки необходимо подбирать одинаковые резаки. Как правило, используются однокромочные ножи, которые можно затачивать. Двухкромочные резаки после сильного затупления выбрасываются и заменяются новыми, затачивать их невозможно. Как правило, станки для бытовых мастерских оснащаются резаками из инструментальной быстрорежущей стали. Чтобы работать с плотными видами дерева или прессованными плитами используются резаки с твердосплавными напайками.

Направляющая фиксируется при помощи болтов в предусмотренных отверстиях. Линейка может передвигаться в поперечном направлении в зависимости от размера детали.

Круговое ограждение устанавливают на передней части плиты, к направляющей оно плотно прилегает за счет пружины. Ограждение прикрывает ножевой вал. Движение от мотора на вал ножей передается посредством ременной передачи.

Оптимальный размер деталей из дерева для обработки на фуговальном станке от 100 до 150 см. Слишком длинные детали свешиваются и создают неудобство при работе дома, а короткие — опасно.

Настройка и выбор режима

Перед началом работы нужно подсчитать толщину состругиваемого материала и скорость движения заготовки (для оборудования с автоподатчиком). Величина слоя зависит от изначального состояния дерева и определяется опытным путем. Для этого обрабатывается несколько (не более пяти) заготовок. Если на поверхности остаются непроработанные участки, плиту немного опускают. Если заготовка покороблена более чем на 2,5 мм, обработка осуществляется в два этапа.

Когда высота плит выставлена, измеряют промежуток между кромкой резаков и губками плит, который должен быть от 2 до 3 миллиметров. Для определения промежутка используется калиброванная пластинка, которая должна вставляться в щель легко, но без щелей. Если щель превышает 3 мм, деталь покрывается вырывами, при щели менее 2 миллиметров разрушается резак.

Кроме выставления плит по высоте, необходимо также определить место направляющей. При обработке брусков из дерева промежуток между линейкой и левым краем вала ножей должен быть немного больше, чем ширина бруска. Постепенно ножи затупляются и направляющая передвигается направо, вовлекая в работу другие части резаков. Линейка передвигается поперек столешницы на реечном устройстве, запускаемым маховиком. Чтобы выполнить угловую фаску на кромке, направляющую устанавливают с помощью шаблона или угольника и закрепляют винтом.

Автоподатчики регулируют на подачу деталей без стопоров, с малым прижимом. При обработке кромок их размещают параллельно линейке.

Правильность настроек строгального оборудования определяют опытным путем. Разрешенные погрешности составляют:

- по плоскости не более 0,15 миллиметров на каждый метр;

- по перпендикуляру — не более 0,1 миллиметра на 10 см.

Принцип работы на фуговальном станке

Для работы на одностороннем фуговальном оборудовании дома достаточно одного человека. Он исследует состояние заготовки, кладет ее выпуклой плоскостью вверх на переднюю плиту. Двумя руками придавливает к линейке и направляет на резаки. Далее, уже отфугованную сторону левой рукой прижимает к поверхности задней плиты. Обработанную заготовку мастер осматривает: если она недостаточно простругана, отправляет на ножи. Желательно избегать обработки очень покоробленных заготовок, так как снимается слишком толстый слой стружки. Оставшаяся заготовка может получиться недопустимо тонкой.

При обработке двух перпендикулярных плоскостей первой идет в работу большая по площади. Потом ее прикладывают к направляющей и строгают вторую. Двусторонний станок позволяет провести обработку одновременно обеих сторон.

- Если при обработке на плоскости появляются «поджоги» или «мшистость» — пришло время заточить резаки;

- При работе с деталями короче 40 см и уже 3 см их удерживают только специальными толкателями, а детали сложной формы шаблонами;

- Если обструганная плоскость кривая или имеет форму крыльчатки, следует проверить уровень плит столешницы и вала ножей.

Фуговальный станок своими руками

самодельный станок — вид сбоку

Раму небольшого настольного станка для дома можно сделать из металлической трубы прямоугольного сечения. Более мощная самодельная конструкция получится из уголка 40 мм. Ширина станины зависит от размера ножей и планируемой ширины строгания.

С одного торца к раме привариваются две направляющие, верхние кромки которых совпадают с поверхностью станины. Посередине станины на болты, вкрученные в заранее приготовленные отверстия, прикрепляется вал ножей, установленный на пару шарикоподшипников.

Рабочие поверхности для настольного станка для дома выполняют из толстой фанеры, уложенной на бруски. А чтобы регулировать их уровень, предусматриваются самодельные накладные болтовые соединения. По четыре соединения для каждой плиты: пара спереди и пара сзади. Снизу к каждой части столешницы прикрепляется вертикальный брусок с отверстием. Через брусок и верхнюю горизонталь станины продевается длинный штырь с резьбой, с помощью которого изменяется положение столешницы относительно вала ножей.

Есть другой вариант самодельного крепления рабочей поверхности: в станине проделаны пазы (4 шт.), в подвижной столешнице такое же количество отверстий, в которые вставляются головки шпилек на резьбе. Подкручивая гайки и перемещая в пазах шпильки, изменяют расстояние между валом ножей и кромкой столешницы.

Задняя плита устанавливается неподвижно и по высоте подгоняется под вал ножей. В качестве направляющей линейки может служить доска или ДСП подходящего размера.

При выборе двигателя следует исходить из характера использования будущего станка. Для бытовых нужд достаточно мощности 750 Вт, но с более серьезными задачами справится мотор мощностью не менее 1,5 киловатт.

Еще несколько вариантов самодельных фуганков:

Обзор заводских моделей

| Модель | W0108 | W0100 | ||

| Двигатель | 0,75 кВт 220В | 0,75 кВт 220 В | 2,2 кВт, 220В | 3,7 кВт 380В |

| Ширина реза | 153 мм | 153 мм | 203 мм | 400 мм |

| Максимальная глубина реза | 3 мм | 3,2 мм | 3,2 мм | 3 мм |

| Число ножей режущего вала | 3 | 3 | 4 | 4 |

| Диаметр режущего вала | 61 мм | 61 мм | 78 мм | 98 мм |

| Длина стола | 1210 мм | 1535 мм | 1800 мм | 2250 мм |

| Длина подающего стола | 700 мм | 760 мм | 880 мм | 1090 мм |

| Длина приемного стола | 590 мм | 755 мм | 880 мм | 1090 мм |

| Ширина стола | 255 мм | 255 мм | 330 мм | 420 мм |

| Высота стола от пола | 820 мм | 850 мм | 795 мм | 820 мм |

| Размеры упора | 740 х 98 мм | 889 х 124 мм | 889 х 124 мм | 1195 х 150 мм |

| Размеры в упаковке | 1245х515х275 мм | 1600х360х250 мм | 1850х450х300 мм | 2300х820х1025 мм |

| Масса брутто | 104 кг | 135 кг | 208 кг | 570 кг |

| Цена | 52000 руб | 68000 руб | 112000 руб | 229000 руб |

W0108

W0108

W0100

W0100

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успеха

Как работает фуговальный станок

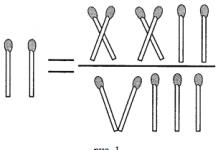

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D ). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие кото рой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины

Как работает рейсмусовый станок

В отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусовании

При подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F ).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройка

Если вы строго следовали всем указаниям, но по-прежнему не видите хороших результатов, скорее всего, станок не отрегулирован. Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

- Чтобы снизить количество отходов и повысить выход материала, перед фугованием распилите доски по длине и ширине, оставив припуск на дальнейшую обработку. Короткие и узкие заготовки имеют меньшую величину прогиба, и они могут быть обработаны за меньшее число проходов.

- Для получения более гладкой поверхности с меньшим числом вырывов снимайте за один проход слой материала толщиной не более 0,8 мм. Уменьшение скорости подачи также дает более чистую поверхность.

- При фуговании доски, имеющей крыловатость, прижимайте ее противоположные углы. Старайтесь удерживать эти углы прижатыми к столам и не раскачивайте заготовку, проходящую над ножевым валом. После нескольких проходов выровненные углы обеспечат устойчивую поверхность для базирования заготовки при фуговании оставшейся части.

- При фуговании двух заготовок для склейки по кромке обрабатывайте одну из заготовок, обратив к продольному упору ее нижнюю пласть (левое фото внизу), а другую — обратив к упору ее верхнюю пласть (среднее фото внизу). Если продольный упор станка не перпендикулярен столу, два угла взаимно скомпенсируют друг друга и склеенный щит будет плоским (правое фото внизу).

- Чтобы отфуговать пласть доски, ширина которой превышает возможности вашего станка, распилите доску вдоль пополам, отфугуйте каждую из частей, в том числе и кромки, полученные после распиловки, после чего склейте их по кромке, выровняв в одной плоскости отфугованные пласти. Продольный распил досок, имеющих сильную поперечную или продольную покоробленность или крыловатость, безопаснее делать ленточной пилой.

Теоретически, у станка есть два стола: стол подачи и стол выгрузки, который начинается сразу после режущей головки. Именно этот стол нужно настроить так, чтобы он находился на одном уровне со столом подачи, чтобы ничто не мешало заготовке выходить из-под ножа. Расстояние между столом выдачи и режущей головкой должно составлять примерно 3 мм; его можно измерить с помощью толщиномера. Параллельность столов подачи и выгрузки можно проверить с помощью правила.

Устройство и конструкция фуговального станка.

Основными частями фуговального станка являются станина, две чугунные плиты, образующие рабочий стол, ножевой вал (ножевая головка), строгальные ножи, привод.

Каждую плиту рабочего стола при помощи винта можно поднимать или опускать по наклонным направляющим. Вместе с этим плиты перемещаются в горизонтальной плоскости, увеличивая или уменьшая расстояние между ними. Между плитами помещается ножевой вал. Он расположен так, что режущие кромки укрепленных на нем ножей находятся на одном уровне с задней плитой (по отношению к станочнику). Переднюю плиту устанавливают ниже задней на 1,5-2 мм, т. е. на толщину снимаемого слоя .

На концах плит, обращенных к ножевому валу, прикреплены заподлицо с поверхностью плит стальные накладки - губки. Их назначение - защищать концы плит от истирания и отколов, уменьшать зазор между ножами и плитами и осуществлять подпор волокон при срезании стружки.

На рабочем столе установлена направляющая линейка, которую можно передвигать по ширине стола.

Над ножевым валом устроен предохранительный щит или предохранительная штора, которые при работе отодвигаются обрабатываемой деталью, а после прохода детали под действием пружины вновь закрывают весь вал с ножами

Работает от электродвигателя; передача ременная или непосредственная.

Техническая характеристика фуговальных станков СР5-2 и СФР, имеющих в настоящее время наибольшее распространение:

Диаметр ножевого вала в мм 125 _125

Число оборотов ножевого вала в минуту 2850 5000

Число ножей 4 2

Мощность мотора в кет 2,5 3,5

Контроль за настройкой фуговального станка.

Контролировать настройки фуговального станка можно, прикладывая фугованные поверхности двух брусков. В этом случае величину световой щели определяют на глаз.

Если проверкой прямолинейности пробных брусков установлено, что кривизна превышает допустимую, это указывает на несоблюдение правил настройки либо на ненормальные погрешности станка. Погрешности контролируют при специальной выверке и устраняют при ремонте станка.

Кроме указанных причин проявления чрезмерной кривизны отфугованных поверхностей, существенное значение имеют внутренние напряжения в . После удаления слоя древесины нарушается равновесие внутренних напряжений и она деформируется до состояния, при котором вновь уравновешиваются внутренние напряжения. Эти деформации искажают характер кривизны фугованных поверхностей, зависящих от технического состояния и качества наладки станка. Поэтому для контроля настройки станка и получения пробных деталей надо брать сухие и выдержанные заготовки. Недостаточно выдержанные и высушенные детали нужно фуговать за 2-3 прохода.

На одном краю стола станка пробный брусок прострагивают на длине 200 мм, затем его переносят на середину стола, где прострагивают еще на длине 200 мм. Обрабатывать брусок по всей длине заканчивают на другом краю стола. Если станок настроен правильно, не должно быть заметных порогов в местах стыковки обработок на разных участках стола. При таком контроле необходимо пользоваться пробным бруском.

Прямолинейность смежных граней, обработанных в угол, контролируют не менее чем по четырем пробным деталям и измеряют угол универсальным угломером или поверочным угольником со щупами.

Допускаемый зазор между линейкой и лезвием 0,1 мм при длине лезвия до 400 мм и 0,02 мм для лезвия длиной 800 мм.

Скомплектованные по массе (отбалансированные) ножи устанавливают последовательно. Лезвия ножей должны выступать над кромкой стружколомателя на 1-2 мм. Параллельность лезвий ножей задней плите устанавливают по контрольному бруску или индикатору.

Для наладки фуговального станка нам понадобится контрольный брусок, изготовляют его из из твердой сухой, выдержанной древесины, с точно обработанными контрольными гранями, сечением 20-30×50-70 мм и длиной 400 -500 мм. Грани необходимо периодически выверять (фуговать) для удаления забоин и других неровностей.

Контрольный брусок кладут на заднюю плиту станка. При поворачивании вала рукой лезвия ножей должны слегка касаться нижней поверхности бруска. Проверяют не менее чем в трех сечениях ножевого вала: посередине и на расстоянии 50-100 мм от краев стола.

Установочной линейкой достигают правильного взаимного расположения ножей на валу, параллельности лезвий ножей задней плите и нормального положения последней по высоте относительно цилиндра, описываемого лезвиями ножей.

Установка ножей при помощи индикатора не отличается от установки по контрольному бруску. Однако точность ее увеличивается.

Установка ножей выполняется по шаблону.

Правильно установленную по высоте заднюю плиту следует фиксировать стопорным устройством, чтобы в процессе работы она не смещалась.

Расстояние губки задней плиты от ножевого вала должно быть наименьшим (5 мм).

Передняя плита должна быть установлена на 1-2 мм ниже уровня задней.

Направляющую линейку при фуговании брусков располагают так, чтобы расстояние от бруска до левого края стола не превышало 250- 300 мм. Перпендикулярность вертикальной поверхности линейки задней плите проверяют угольником. Зазор между угольником и вертикальной поверхностью линейки не должен превышать 0,05 мм на высоте 100 мм.

Рассмотрим фуговальные станки по дереву

В зависимости от размеров ширины стола и обрабатываемых заготовок фуговальные станки используют: легкие с наибольшей шириной фрезерования 250 мм, средние - до 400 мм, тяжелые - 630 мм. По числу режущих инструментов различают фуговальные станки одно- и двусторонние. На односторонних (одношпиндельных) станках фрезеруют за один проход только нижнюю пласть заготовки, которая является базовой при дальнейшей ее обработке. На двусторонних (двухшпин-дельных) станках фрезеруют одновременно две смежные поверхности заготовки (пласть и кромки).

По типу подачи обрабатываемых заготовок различают фуговальные станки с ручной и механической подачей. Механизированная подача производится пристроенным автоподатчиком или встроенным в станок механизмом конвейерной подачи.

Односторонний с ручной подачей обрабатываемых заготовок имеет станину, на которой смонтированы ножевой вал, передний и задний столы и направляющая линейка. Ножевой вал имеет привод от электродвигателя через клиноременную передачу. Он установлен на подмоторной плите внутри станины станка. Для быстрой остановки ножевого вала (после выключения станка) предусмотрен тормоз, действующий от электромагнита. Для изменения толщины снимаемого слоя древесины передний стол можно перемещать по высоте рукояткой и регулировать его положение по шкале. Задний стол предназначен для точного базирования обработанной поверхности заготовки.

Он может быть неподвижным или подвижным по высоте. Направляющая линейка с фиксаторами служит для бокового базирования обрабатываемой заготовки. Она выполнена в виде узкой плиты и установлена на кронштейне. Ее можно поворачивать под углом до 45° и перемещать по ширине стола станка. Ножевой вал станка имеет веерное ограждение, которое открывается при проходе заготовки через ножевой вал и автоматически закрывается после ее обработки.

Станок фуговальный двусторонний предназначен для фрезерования пласти и кромки заготовки. Такой станок имеет дополнительную вертикальную ножевую головку и направляющую линейку: переднюю и заднюю. Переднюю линейку можно настраивать ножевую головку на толщину снимаемого слоя древесины. Горизонтальный ножевой вал и вертикальная ножевая головка приводятся во вращение от отдельных электродвигателей. Сбоку на колонке установлен роликовый автоподатчик, который можно повернуть в рабочее положение для механической подачи заготовок со скоростью 7-30 м/мин.

Станки имеют такие технические данные: наибольшая ширина обрабатываемого материала 630 и 260 мм, наименьшая длина 400 и 300 мм, наименьшая толщина 10 и 12 мм, диаметр ножевого вала 128 мм и вертикальной ножевой головки 105 мм, число ножевых 1 и 2 (одна головка), частота ножевого вала и головки 5100 об/мин, мощность электродвигателей 5,5 и 5 кВт.

При работе на фуговальном станке необходимо заточить и установить ножи в ножевой вал. Применяют плоские стальные ножи с фаской и углом заострения 40°. Заточку ножей производят на специальных ножеточильных станках. Ножи, оснащенные пластинами из твердого сплава, затачивают на алмазных точильных кругах. Острота режущей кромки ножа должна быть с радиусом ее закругления 6-8 мкм, а прямолинейность 0,025 мм на 100 мм длины ножа.

Для установки ножей в ножевой вал передний и задний столы станка опускают в нижнее положение. Ножи устанавливают так, чтобы их лезвия выступами за кромку прижимного клина (стружколомателя) на 1-2 мм, а из вала не более 2 мм. Ножи закрепляют в ножевом валу зажимными или специальными клиновыми устройствами. Непараллельность ножей и рабочей поверхности заднего стола должна быть не более 0,1 мм на длине 1000 мм. Для этого используют контрольно-установочные приспособления.

Установка ножей проверяется отфугованным деревянным бруском, который укладывают на задний стол станка к концу ножевого вала. Вал поворачивают вручную, предварительно ослабив крепежные винты, изменяют положение ножа, чтобы режущая кромка касалась бруска. Ближайший к бруску крепежный винт слегка затягивают. Переложив брусок, выверяют положение другого конца ножа. Точность установки ножей с помощью деревянного бруска составляет 0,1-0,15 мм. Более точной установки (до 0,02 мм) можно достичь с применением индикаторного прибора, имеющего основание, на котором закреплен индикатор часового типа с точностью измерения до 0,01 мм. Перед установкой ножей в ножевой вал их балансируют (обеспечивают совпадение центра тяжести ножей с их серединой) и уравновешивают (попарно подгоняют ножи по массе) на специальных балансировочных весах, чтобы при вращении ножи меньше вибрировали. Ножи могут затачиваться непосредственно на ножевом валу с помощью специального съемного приспособления.

После проверки и закрепления ножей в ножевом валу его приводят во вращение вхолостую, а после остановки станка проверяют затяжку зажимных винтов или клиновых устройств. Настройка фуговального станка состоит в правильной установке столов, направляющей линейки и механизма подачи заготовок относительно ножевого вала. Рабочая поверхность заднего стола должна быть касательной к окружности резания, которую описывают в пространстве режущие кромки ножей. Передний стол устанавливают так, чтобы его рабочая поверхность была ниже поверхности заднего стола на толщину снимаемого слоя древесины на один проход заготовки через станок (1,5-2 мм).

Направляющие линейки двустороннего фуговального станка выполняют роль переднего и заднего столов станка. Авто-податчик (роликовый, гусеничный) или конвейерный механизм подачи регулируется по высоте маховичком в зависимости от толщины обрабатываемых заготовок. После настройки станка его включают вхолостую. Убедившись в исправности и настройке станка, на нем обрабатывают пробные заготовки и проверяют качество их обработки. При необходимости станок дополнительно поднастраивают.

В производстве столярно-строительных изделий используют односторонние фуговальные станки с ручной подачей заготовок. При обработке заготовок длиной до 1,5 м такой станок обслуживает один рабочий. Подавать заготовку на ножевой вал вручную нужно равномерно, без рывков и толчков, со скоростью 6-10 м/мин. При подаче заготовки держать руки на безопасном расстоянии от ножевого вала.

Для обработки двух смежных поверхностей заготовки сначала фрезеруют ее пласть, а затем - кромку. На двустороннем фуговальном станке эту работу выполняют за один проход заготовки через станок. При обработке длинных заготовок (более 1,5 м) станок обслуживают двое рабочих. Один подает заготовку в станок и прижимает ее к переднему столу и направляющей линейке, а другой помогает ему прижимать заготовку на заднем столе. При косослое древесины и фрезеровании против ее волокон следует уменьшать скорость подачи заготовки.

Для контроля качества обработки заготовки прикладывают друг к другу обработанными поверхностями, визуально сравнивают наличие и величину просвета между ними. Плоскость обработанной поверхности можно проверять накладыванием на нее проверочной линейки. Отклонение от плоскости не должно превышать 0,15 мм на длине заготовки 1000 мм. Смежные обработанные поверхности заготовки должны быть взаимно перпендикулярны, что проверяют угольником. Допускаемое отклонение от прямого угла допускается не более 0,1 мм на высоте 100 мм. Шероховатость обработанной поверхности должна быть 63-100 мкм. На обработанных поверхностях заготовок не должно быть сколов, вырывов, продольных полос и других дефектов.

54А Станок фуговальный

НАЗНАЧЕНИЕ:

Предназначен для обработки методом строгания.

ОСОБЕННОСТИ:

- Столы для фугования длиной 1700 / 1820 мм из серого чугуна имеют идеальную плоскость и точную регулировку, что обеспечивает точность и качество обрабатываемой детали;

- Упор для деталей длиной 960 мм из серого чугуна имеет возможность наклона 45° в обе стороны;

- Рукоятка для плавной регулировки уровня стола относительно ножевого вала изменяет глубину съёма поверхности;

- Вытяжной штуцер диаметром 100 мм для подключения вытяжной установки.

Технические характеристики

Комплект поставки

ПАРАМЕТР ЗНАЧЕНИЕ

Наибольшая ширина обрабатываемой заготовки, мм. 150

Наибольшая толщина снимаемого слоя при фуговании, мм. 3

Общая длина фуговальных столов, мм. 1700

Ширина столов, мм. 200

Количество ножей ножевого вала, шт. 3

Размер ножа, (L x H x B), мм. 155 х 19 х 3

Диаметр ножевого вала, мм. 63

Частота вращения вала, об/мин 5500

Мощность привода главного движения, кВт 1,35

Номинальное напряжение питания, В 220

Габаритные размеры (LxBxH), мм. 1700 х 250 х 1040

Масса, кг. 130

СФ-4 (К) Станок фуговальный

НАЗНАЧЕНИЕ:

Предназначен для прямолинейного строгания пласти и кромки под углом деталей из древесины различных пород.

ОСОБЕННОСТИ:

- Ременная передача закрыта кожухом;

- Опоры ножевого вала смонтированы в цельном блоке с отъемными крышками, что позволяет снизить механические шумы и вибрацию от вращения ножевого вала;

- Торможение ножевого вала осуществляется через ременную передачу электродвигателем;

- Подача заготовок на станке осуществляется вручную или механически с применением автоподатчика;

- Передний и задний столы представляют собой плиты с ребрами жесткости по нижней плоскости;

- Станок с увеличенной длиной столов и большим диаметром ножевого вала;

- Большая масса и мощность обеспечивают хорошее качество обрабатываемой поверхности.

Технические характеристики

ПАРАМЕТР ЗНАЧЕНИЕ

Наибольшая ширина обрабатываемой заготовки, мм. 400

Минимальная длина обрабатываемой заготовки, мм. 400

Наибольшая толщина снимаемого слоя при фуговании, мм. 6

Общая длина фуговальных столов, мм. 2535

Ширина столов, мм. 410

Количество ножей ножевого вала, шт. 4

Размер ножа, (L x H x B), мм. 410 х 40 х 3

Диаметр ножевого вала, мм. 128

Частота вращения вала, об/мин 4950

Мощность привода главного движения, кВт 4

Номинальное напряжение питания, В 380

Габаритные размеры (LxBxH), мм. 2535 х 1000 х 1150

Масса, кг.

Продольное фрезерование на фуговальных станках - важные моменты в работе

Характеристика станков. Фуговальные станки предназначены для продольного фрезерования заготовок из древесины с целью получения базовой поверхности для дальнейшей обра-. ботки деталей. В деревообрабатывающей промышленности используют фуговальные станки различной конструкции и ширины строгания, однако основные конструктивные части их аналогичны.

На станине станка установлен стол, состоящий из передней и задней частей. Переднюю часть стола устанавливают ниже задней на толщину снимаемого слоя, заднюю часть регулируют по высоте при помощи специальных винтов и устанавливают на уровне окружности ножей. Для строгания смежных сторон под требуемым углом имеется направляющая линейка, которая устанавливается под углом к столу (до 45°) и передвигается по всей его ширине. Поскольку ножевые валы на фуговальных станках открытые, они должны быть круглыми, а ножи - "гон-кими. Ножевые валы вращаются от индивидуальных электродвигателей через клиноременную передачу. Остальные узлы крепятся на чугунной станине. Для пуска, остановки и одновременного торможения станка имеются кнопочные устройства. Фуговальные станки могут быть с ручной (СФЗ-3, СФ4-2, СФ6) и механической подачей (СФА4-2, С2Ф4, СФК.6-1). На рис. 64 представлен станок С2ФЗ-3.

Настройка и эксплуатация станков. При настройке фуговальных станков точно устанавливают ножи в ножевые валы и регулируют размещение столов относительно ножевого вала и направляющей линейки относительно стола. Непараллельность лезвия ножа рабочей поверхности стола не должна превышать 0,1 мм на 1000 мм, неперпендикуляриость стола направляющей линейке при фуговании в угол - 0,1 мм на 100мм.

На фуговальных станках с ручной подачей работает один рабочий (станочник), а с механической - два (станочник и подсобный рабочий).

При ручной подаче заготовку осматривают, укладывают на передний стол станка и, прижимая левой рукой передний конец заготовки, а правой задний, плавно надвигают заготовку на ножи. Когда передний конец заготовки пройдет через ножи, левую руку переносят, прижимая заготовку к заднему столу.

Покоробленные заготовки укладывают на стол вогнутой стороной вниз, плотно прижимая их к столу станка. Сильно покоробленные заготовки фуговать не следует, так как при этом снимется большой слой древесины, они станут меньше номинальных размеров и не смогут быть использованы по назначению. При работе на станках с механической подачей заготовки подают торец в торец. Толщина снимаемого слоя не должна превышать 6 мм, а толщина стружки - 1,5.-.. 2 мм.

Если ваш настроен должным образом, работать на нем будет сплошное удовольствие. Как только поверхность и торцы вашей заготовки обструганы должным образом, можно переходить к , однако не забывайте, что вы двигаете ее по столу станка своими руками, поэтому следует запомнить несколько элементарных правил .

1. Защитный кожух должен быть расположен правильно. Если вы обрабатываете поверхность доски, он должен закрывать от вас весь стол над ее поверхностью, а при обработке торцов покрывайте им режущую головку. У некоторых кожухов есть специальные приспособления, которые позволяют им выполнять функции клинообразных досок для прижимания заготовок к упору.

2. Если вы чувствуете себя неуютно, когда ваши пальцы находятся вблизи используйте толкающий блок для движения заготовки. Если вы считаете, что ваши пальцы могут случайно соскользнуть, используйте этот блок, не раздумывая, особенно если заготовка не очень хорошо идет по столу. И не забывайте про защиту ушей от шума, а также надевайте защитные очки и респиратор, хотя я бы предпочел подключить к выходному патрубку станка пылесос, чтобы избавиться от пыли и опилок (С точки зрения основ охраны труда это совершенно справедливое замечание автора, поскольку средства индивидуальной защиты - это всегда «последний рубеж», и гораздо лучше избавиться от риска для здоровья непосредственно в месте его возникновения. Впрочем, пылесос, возможно, снизит запыленность воздуха рабочей зоны, но не отменит необходимости в защитных очках и респираторе.

настройка фуговального станка

Для результативной работы станок следует настроить, что нужно делать, только предварительно выключив его из сети.

1. Теоретически, у станка есть два стола: стол подачи и стол выгрузки, который начинается сразу после режущей головки. Именно этот стол нужно настроить так, чтобы он находился на одном уровне со столом подачи, чтобы ничто не мешало заготовке выходить из-под ножа. Расстояние между столом выдачи и режущей головкой должно составлять примерно 3 мм; его можно измерить с помощью толщиномера. Параллельность столов подачи и выгрузки можно проверить с помощью правила.

2. В большинстве случаев режущие головки имеют простые механизмы для смены лезвий. Чтобы проверить, насколько ровно расположено лезвие, нужно просто приложить к режущей головке сверху кусок , затем повернуть ее в свою сторону - доска должна отойти немного назад, приблизительно на 3 мм. При этом она должна быть расположена поперек, чтобы заодно проверить длину хода.

3. Перед обработкой каждой заготовки всегда проверяйте настройку упора.

4. Чтобы заготовки было легче двигать по столу, обработайте его любым твердым смазочным материалом на ваше усмотрение.

Рейсмусный станок, это фуганок с расположенными вверху режущими ножами. На станке есть подающие валики и нижняя гладкая поверхность, по которой идет деревянная деталь при обработке. Основная задача станка — выстрагивать доски одинаковой толщины.

На обычном электрофуганке достаточно сложно выстрогать доску с параллельными сторонами. Как ни старайся, все равно окажется что в разных местах толщина детали будет отличаться. Для окончательного выстрагивания заготовки и придуман рейсмус.

Нижняя сторона доски идет по ровному металлическому основанию, что и позволяет выстрагивать нужную толщину. При этом доску необходимо подготовить, то есть как минимум строгануть нижнюю пласть. Я говорю как минимимум, потому что для маломощного рейсмуса желательно пристрогать с небольшим запасом и верхнюю сторону.

То есть технология понятна, строгаем доску на фуганке и доводим до нужной толщины на рейсмусе. Но что делать если фуганка нет, а рейсмус наоборот есть?

Прогнать кривую доску сразу не получится, нет ровного основания и возникнут проблемы. Близко к теме .

Есть простой выход из положения, для этого понадобится сделать дополнительное основание.

Площадка из куска МДФ или ЛДСП (ламината), собирается в два слоя, это необходимо для большей жесткости каретки. С одного торца прикручиваем поперечный брусок — упор. Высота упора должна быть меньше нужной вам толщины заготовок, чтобы упор не зацепили ножи.

Длина площадки не меньше длины доски, ширина соответственно чтобы входила в станок.

Укладываем кривую доску на каретку, а под большие зазоры подкладываем плотный картон, ДВП, или что будет под рукой. Надо добиться того, чтобы в рейсмусе доска не прогибалась.

Замеряем самую толстую часть доски и по ней выставляем высоту ножей, с захватом в 1-3 мм. по глубине резания. Прогоняем доску на салазках через рейсмус и в итоге

получаем одну ровную строганную сторону.

Дальше в обычном порядке, переворачиваем доску строганной стороной вниз, замеряем максимальную толщину и за несколько проходов выстрагиваем деталь.

Похожий способ работы используется и в другом случае, если необходимо выстрогать планки толщиной 2-4 мм. . Опускать ножи на такую высоту не рекомендуется, есть риск зацепить ножами металлический стол рейсмуса. Да и просто ограничители могут не позволить.

Для сборки приспособления берем кусок ламината длиной 500-600 мм. и шириной меньше ширины захвата рейсмуса. С одной стороны притягиваем поперечный брусок, заподлицо с торцом ДСП.

В этом случае укладываем приспособление поперечным упором вниз, чтобы он зацепился за металлический столик станка. Так у нас получается дополнительная высота +16 мм. .

Рейки строгаем до нужной толщины на поверхности площадки из ЛДСП(ламината).

Обратите внимание на разницу в подходах. Для выстрагивания кривых досок нижняя площадка движется в рейсмусе вместе с деталью.

А для строгания тонких реек площадка остается на месте, а движется только заготовка.