Lankstus darbo organizavimas yra tik viena iš būtinų JIT įgyvendinimo sąlygų. Prieš pradedant diegti, būtina išsiaiškinti, ar JIT bus pelningas būdas įmonei organizuoti gamybą.

Kai tik laiku sistema yra naudinga. Dažna klaidinga nuomonė: JIT taikoma tik didelės apimties pramonės šakoms. Sistema išties pasirodė esanti itin efektyvi masinėje gamyboje, tačiau sėkmingai pritaikyta ir mažų bei vidutinių gamybos apimčių atveju. JIT pagrįstas pasikartojančiu srautu, todėl gali būti naudojamas gaminant bet kokį produktą, kurio paklausa ciklinę gamybą daro ekonomiškai perspektyvią. Norint taikyti JIT, paklausa turi atitikti du reikalavimus:

- 1. Apimtis. Produktų linijos pardavimo apimtis turi būti pakankamai didelė, kad atsipirktų sukurti specialią tarpusavyje susijusių darbo vietų liniją jos gamybai, ir pakankamai stabili, kad produkcija būtų tokia pati ilgą laiką.

- 2. Asortimentas. Produktų linijos modifikacijų ar modelių skaičius turėtų būti mažas, kad būtų galima pagaminti mišrią asortimentą.

Apimties ir asortimento reikalavimai skiriasi priklausomai nuo įmonės ir jos sąlygų, tokių kaip produkto sudėtingumas, gamybos proceso sudėtingumas, kapitalo intensyvumas, klientų lūkesčiai ir išteklių prieinamumas. JIT pelningumo nustatymas reikalauja išsamios analizės ir negali būti redukuojamas į supaprastintą pasirinkimą pagal apimties – asortimento – techninio proceso kriterijus.

Kartais modelių ir modifikacijų skaičiaus apribojimą galima apeiti naudojant modulinį dizainą. Gamyba grindžiama nedideliu modulių skaičiumi, kurie naudojami daugumoje gaminamų modelių ir sukuria didžiąją dalį pridėtinės vertės gamybos proceso metu. Iš šių modulių sudaromas pagrindinis gamybos planas; iš pirkėjo gavus konkretaus modelio užsakymą, prie jų pridedamos atitinkamos dalys ir priedai. Pavyzdžiui, vienas amerikiečių spintelių gamintojas perėjo nuo serijinės gamybos prie JIT gamybos, nors viso jo gaminių asortimento metinė paklausa neviršijo 2400 vienetų. ir susideda iš 1500 skirtingų konfigūracijų. Perkūrusi gaminį, įmonė pradėjo gaminti 20 modulių, iš kurių tuomet buvo pagaminta 95% visos gatavos produkcijos. Modulių gamyba organizuojama pagal JIT sistemą, jų sukomplektavimas užsakovo pageidavimu atliekamas per vieną dieną galutinio surinkimo vietoje. Užsakymo pristatymo laikas sutrumpėjo nuo 3 savaičių iki 1 dienos, o gamybos sąnaudos sumažėjo 25%. Taigi, dėl modulinio dizaino ir paskutinės minutės unikalumo, įmonė galėjo įdiegti JIT mažos apimties, plataus asortimento aplinkoje.

Kas trukdo JIT. Sėkmingo JIT įgyvendinimo tikimybė yra maža. 1992 metais Arthuras D. Little'as atliko 500 Amerikos gamybos įmonių apklausą ir išsiaiškino, kad dauguma jų nesėkmingai bandė įgyvendinti JIT principus. Tam yra daug priežasčių. Svarbiausia kliūtis jau matyti iš pav. 4 yra daugybė programų, kurios turi būti tinkamai sukurtos ir integruotos į vieną visumą. Pasiseka tik labiausiai prisitaikančioms iš visų organizacijų. JIT yra reikšmingas kultūrinis nukrypimas nuo tradicinio gamybos būdo. Veiksniai, kurie anksčiau buvo laikomi būtinais ir labai pageidaujamais, pavyzdžiui, saugos atsargos, dabar laikomi nuostoliais. Vien sistemingas visų rūšių aplaidumo gamyboje pašalinimas lemia reiklesnę ir įtemptesnę aplinką, o prie to reikia pridėti nuolatinį tobulėjimo poreikį. Papildoma įtampa kyla dėl radikaliai naujų inžinierių, vadovų, parduotuvių prižiūrėtojų, cechų profesinių sąjungų vadovų ir gamybos darbuotojų vaidmenų. Norint pakeisti pasenusius efektyvumo veiksnius, tokius kaip žmonių darbo jėga ir įrangos panaudojimas, naujomis sąvokomis apie pristatymo laiką, pridėtinę vertę, atsargų lygį ir kokybę, reikia pakeisti apskaitos ir gamybos sistemas.

Organizacijos, sistemų, kultūros ir požiūrių pokyčiai gali būti sėkmingi tik tada, kai jie ateina iš pačios įmonės viršūnės, t.y. iš jos direktoriaus. Tik šiame lygmenyje gali būti priimami sprendimai dėl reikalingų išteklių paskirstymo, inicijuotų būtinų organizacinės struktūros ir darbo principų pakeitimų, parenkamos tinkamiausios strategijos ir kuriamos tinkamos komunikacijos schemos. Procesą „iš viršaus į apačią“ turi palaikyti paprasti darbuotojai, tam jie turi būti tinkamai pasiruošę ir suteikti galimybę prasmingai dalyvauti.

Tai sunki, bet būtina užduotis. Norint įveikti techninius, organizacinius ir elgesio iššūkius, kuriuos kelia JIT, reikia labai aukšto lygio valdymo įgūdžių ir vadovavimo. Jei aukščiausioji vadovybė nėra pasirengusi visiškai ir visiškai prisijungti prie JIT, geriau atsisakyti įgyvendinimo.

„Just In Time“ įgyvendinimo seka. JIT turėtų prasidėti nuo eksperimentinės programos, apimančios vieną iš įmonės produktų linijų. Prieš tai vykdomi visapusiški vadovų, inžinierių, meistrų, objektų vadovų ir cecho darbuotojų mokymai tiesiogiai. Ypatingas dėmesys turėtų būti skiriamas praktinėms pratyboms, kurios padėtų kiekvienam suprasti JIT sistemos esmę ir jos naudą. Siekiant užtikrinti, kad visi darbuotojai žinotų inovacijos tikslus ir jos statusą, būtina parengti ir įgyvendinti ilgalaikę komunikacijos programą.

Gamybos pakeitimai turėtų prasidėti nuo galutinio surinkimo etapo. Paprastai čia jau yra tam tikras prekių srautas ir jį nesunku pertvarkyti, nes tam greičiausiai nereikia kapitalui imlios įrangos. Surinkimo sekcijos turi būti sujungtos naudojant korteles arba kanban konteinerius. Toliau reikia suderinti bandomosios linijos gamybos planą, sutrumpinti perjungimo laiką ir pradėti mišrių modelių asortimentą. Norint sinchronizuoti srautą, būtina subalansuoti operacijų trukmę skirtingose darbo vietose ir vienu metu paleisti programą, skirtą sutrumpinti įrangos nustatymo laiką pagrindinėje gamyboje. Visose programose parduotuvių darbuotojai turėtų dalyvauti tiesiausia. Veiksmingos JIT sistemos sukūrimas yra kartotinis procesas, apimantis bandymus ir klaidas bei svarbiausią komponentą – darbuotojų grįžtamąjį ryšį. Jei darbuotojams atstovauja profesinės sąjungos, jie turėtų būti traktuojami kaip JIT proceso partneriai. Jei įmonėje galioja ribojančios darbo taisyklės, profesinės sąjungos tiesiog privalo dalyvauti derybose dėl darbo praktikos pakeitimo.

Kai JIT sklandžiai veikia paskutiniame surinkimo etape, jį galima išplėsti iki paruošiamojo surinkimo etapo ir taip sujungti visas patyrusias surinkimo operacijas. Paskutinis etapas, įgyvendinus programą, skirtą sumažinti perėjimo laiką ir dėl to galimybę gaminti mažas partijas, bus visų operacijų srauto sinchronizavimas, įskaitant dalių gamybą. Sėkmingi bandomosios programos principai turės būti kartojami visose likusiose produktų linijose, kuriose iš esmės būtų galima taikyti JIT.

Sistemai įdiegti reikalingas laikas priklauso nuo kelių veiksnių: gaminių linijų skaičiaus, gaminių sudėtingumo, gamybos procesų sudėtingumo, esamos įrangos galimybių, darbo vietos klimato ir išteklių prieinamumo. Svarbu pasirinkti tinkamą pokyčių tempą. Tai reikia daryti palaipsniui, kad liktų laiko atitinkamiems organizacijos kultūros pokyčiams, o kartu pakankamai greitai, kad žmonės neprarastų susidomėjimo ir liktų linkę įdėti pastangų. Taip pat reikia susitaikyti su tuo, kad, vadovaujantis JIT nuolatinio tobulėjimo filosofija, sistemos įdiegimas niekada nebus visiškai užbaigtas.

JIT yra efektyvi, bet trapi gamybos organizavimo forma. Tai reikalauja ir nuolatinio tobulėjimo parduotuvėse, ir nuolatinio įmonės vadovybės dėmesio. Vadovybė turi užtikrinti, kad naujos rinkodaros galimybės atitiktų JIT, kad pardavimų augimas ateityje nepakenktų sistemos gyvybingumui.

Kaip tik laiku ir stresu. Kritikai JIT vadina „streso valdymu“ ir nauja „prakaito parduotuvių“ forma. Jo pokyčiai paremti sunkiu, ekstremaliu darbo tempu ir nenumaldomu kaizen siekimu – nuolatiniu tobulėjimu. Visos šios pretenzijos yra pagrįstos ir turi būti išspręstos vadovų. Galima JIT nauda yra per didelė, kad jai grėstų nepagrįstai dideli gamybos tempai ar kaizen programos. Streso valdymas nesuderinamas su JIT labai priklausomu pobūdžiu ir atsidavusių darbuotojų poreikiu.

Ginčai dėl kaizen daugiausia susiję su darbuotojų ar kanban konteinerių skaičiaus mažinimo praktika, t. Šio straipsnio autorius pastebėjo pažangesnį požiūrį Japonijoje. Virš šešių žmonių komandos darbo zonos kabėjo reklamjuostė su Kanzhi pareiškimu ir dideliu skaičiumi „5“. Dabartinį ketvirtį jų tikslas buvo sukurti tiek daug smulkių patobulinimų, kad svetainėje galėtų dirbti tik penki žmonės. Toks bendradarbiavimas atitinka JIT personalo politiką. Personalo mažinimas įvyksta pokyčiams, o ne atvirkščiai, kai pirmiausia atleidžiami „papildomi“ žmonės, o vėliau reikalingi likusieji darbo našumui didinti. Sumažinimas turėtų būti tobulėjimo rezultatas, o ne jo varomoji jėga.

JIT yra reikli ir trapi gamybos organizavimo forma, tačiau potencialiai itin efektyvi. Jai neturėtų kilti pavojus, taikant valdymo praktiką, kuri įžeidžia darbuotojus.

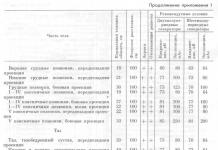

Ar tinkamu laiku apsimoka? Gali labai gerai. Kai tenkinamos būtinos rinkos ir valdymo sąlygos, JIT gali žymiai pagerinti gamybą. Sistema ne kartą demonstravo galimybę vienu metu sumažinti atsargas, mažinti sąnaudas ir gerinti kokybę, o tai kartu gali ženkliai padidinti įmonės konkurencingumą ir pelningumą. Kaip pavyzdį, ką galima pasiekti naudojant JIT, apsvarstykite Texas Instruments antenų gamybos padalinį (Ellis & Conlon, 1992), žr. 1 lentelę. 2.

Šie įspūdingi rezultatai buvo gauti praėjus dvejiems metams nuo „just in time“ programos pradžios. Jų įtaka aiškiau parodyta fig. 5, kuriame pavaizduotas prekės savikainos padidėjimo grafikas užsakymo vykdymo procese prieš ir po šios sistemos įdiegimo.

Nepertraukiamos gamybos mažomis partijomis sąnaudų kaupimosi pobūdis pagal JIT sistemą yra linijinis. Gaminant dideles partijas ir nuosekliai naudojant bei apdorojant medžiagas, tarp kurių yra prastovos ir vėlavimai, sąnaudų kaupimosi modelis yra mėšlungis. Sąnaudų ir pristatymo laiko patobulinimai naudojant JIT yra akivaizdūs. Mažiau akivaizdus ženkliai sumažėjęs rezervų kiekis, kurį liudija plotas po atitinkamomis kreivėmis.

Kaip tik laiku (taip pat laiku) arba JIT – tai gamybos valdymo koncepcija, kuria siekiama sumažinti atsargas. Pagal šią koncepciją reikalingi komponentai ir medžiagos tiekiami reikiamu kiekiu tinkamoje vietoje ir tinkamu laiku.

„Just in Time“ naudojimas pagerina gamybos efektyvumą, nes sumažina atliekų kiekį. Atliekomis vadinama bet kokia veikla, kuri sukuria pridėtinę vertę, bet nesukuria produkto vertės – nereikalingi medžiagų judėjimai, atsargų perteklius ir pan.

JIT pirmiausia taikoma reguliariai pasikartojantiems procesams. Tai gamybos procesai, kurių metu produktai ar komponentai gaminami masiškai (stambia, masine). Efektyviai panaudoti JIT galima sinchronizuojant procesų ir medžiagų srautus gamyboje.

Pagrindiniai „Just in Time“ elementai buvo sukurti šeštajame dešimtmetyje „Toyota“ gamyklose ir tapo žinomi kaip „Toyota Production System“. 70-ųjų pradžioje „Just in Time“ atsirado kaip gamybos valdymo sistema ir paplito daugelyje Japonijos gamyklų, o devintajame dešimtmetyje pasirodė Amerikos ir Europos pramonėje.

Tikslai kaip tik laiku

Bet kuriai organizacijai, siekiančiai konkuruoti rinkoje, svarbus privalumas – suteikti vartotojui reikiamas ir kokybiškas prekes už mažesnę kainą per trumpiausią įmanomą laiką.

„Just in Time“ leidžia tai pasiekti nustatant ir įgyvendinant kelis tikslus:

- Nulis defektų – šiuo tikslu siekiama sumažinti gamybos defektų skaičių. Gamybos metu neturėtų atsirasti nei vieno, net ir nedidelio defekto.

- Nulinis ruošinio nustatymo laikas- montavimo laikas turi būti kuo trumpesnis. Sutrumpėjus montavimo laikui, sutrumpėja gamybos ciklas ir sumažėja atsargos gamyboje.

- Nulinės atsargos – atsargos, įskaitant tuos, kurios yra apdorojamos, statomos ir surenkamos, turėtų būti nulinės.

- Nulis nereikalingų operacijų- JIT sistemoje tai reiškia, kad visa veikla, kuri nesukuria produkto pridėtinės vertės, turėtų būti pašalinta iš gamybos proceso.

- Nulinis laukimo laikas– laukimo laikas turėtų būti lygus nuliui. Tokiu atveju padidėja gamybos planavimo tikslumas ir darbų nuoseklumas.

Pagrindiniai „Just in Time“ elementai

„Just-in-Time“ gamybos valdymo sistemos pagrindas yra keli pagrindiniai elementai:

- Stabili gamybos programa. Kad „Just in Time“ sistema veiktų, būtina sukurti vienodą visų gamybos ir surinkimo operacijų apkrovą. Programos pakeitimas turėtų įvykti tik pasikeitus paklausai.

- Sutrumpinti montavimo operacijų laiką. Tikslas yra pasiekti „vieno prisilietimo“ apdirbimo detales. Tai galima pasiekti optimizuojant planavimą, keičiant gamybos operacijas ar ruošinių formą.

- Sumažinti partijų dydžius(tiek gamyboje, tiek pirkime). Kad šis „Just-in-Time“ elementas veiktų, reikia glaudžiau bendradarbiauti su tiekėjais. Reikės dažniau pristatyti, todėl tiekėjai turi užtikrinti patikimus ir tikslius pristatymus.

- Laukimo laiko mažinimas(gamybos ir pristatymo metu). Sutrumpinti laukimo laiką galima sudėjus įrangą arčiau vienas kito, naudojant paketinio apdorojimo technologijas, sumažinant apdorojimo eilės ilgį, didinant nuoseklių procesų koordinavimą ir nuoseklumą. Sutrumpinti pristatymo laukimo laiką galima gauti arčiau tiekėjų.

- Atlikti profilaktinę priežiūrą. Prevencinė įrangos priežiūra turėtų būti atliekama prastovos arba ne darbo valandomis.

- „Universalios“ darbo jėgos panaudojimas.„Just in time“ sistema apima darbuotojų mokymą valdyti įvairių tipų įrangą ir mašinas. Tai leidžia darbuotojams atlikti techninės priežiūros ir kokybės kontrolės operacijas iš savo darbo vietos. JIT reikalauja sukurti kompetentingas gamybos komandas, kurios būtų visiškai atsakingos už savo darbo rezultatus.

- Nulinių defektų programos taikymas. Kad „Just in Time“ sistema veiktų, visi veiksmai, dėl kurių atsiranda defektų ar defektų, turi būti pašalinti, nes. ši sistema nenumato rezervų jų pašalinimui. Programos įgyvendinimas leidžia pasiekti asmeninę darbuotojų atsakomybę už atliekamo darbo kokybę. Be to, JIT sistemoje kiekvienas darbuotojas turėtų turėti teisę sustabdyti gamybą, jei galimas darbo kokybės pažeidimas.

- Mažų partijų naudojimas judant.Šiam elementui įgyvendinti JIT sistemoje numatyta naudoti signalizacijos sistemą (pavyzdžiui, kanban korteles). Taip užtikrinamas detalių perkėlimas tarp darbo vietų (gamybos įrangos) nedideliais kiekiais. Idealiu atveju viena dalis turėtų būti perkelta per laiko vienetą.

„Just in Time“ privalumai ir trūkumai

„Just in Time“ – sistema, sėkmingai taikoma daugelyje gamybos įmonių. Kaip ir bet kuri gamybos sistema, JIT turi tam tikrų privalumų ir trūkumų.

Pagrindiniai sistemos „Just in time“ pranašumai yra šie:

- Grynųjų pinigų sumažinimas reikalingas atsargų valdymui. Mažesnis atsargų kiekis sumažina finansinių išteklių „įšaldymą“ atsargose.

- Galimybė panaudoti teritoriją kitiems poreikiams anksčiau rezervuoti rezervams. „Just-In-Time“ sistema sumažina žaliavų atsargas, atsargas gamyboje ir gatavų prekių atsargas. Dėl to gali išsilaisvinti reikšmingi plotai, kurie gali būti panaudoti kitiems tikslams.

- Neparduotų prekių kiekio mažinimas sumažėjus paklausai. „Just-in-Time“ sistemos tikslas – pagaminti tiek produkto, kiek reikia klientui. Todėl, jei produktų paklausa smarkiai sumažės, tai JIT sistemoje neparduotų prekių kiekis bus minimalus.

- Gamybos partijų apimties mažinimas. Tai leidžia greitai reaguoti į besikeičiančius rinkos poreikius. Dėl mažų partijų JIT sistemoje galima greičiau įvesti pakeitimus, atsižvelgiant į klientų poreikius.

- Defektų mažinimas, dėl ko sumažėja santuoka ir jos korekcijos išlaidos. Kad sistema „Just in Time“ veiktų efektyviai, gamyboje aptiktų defektų skaičius turėtų būti lygus nuliui. Norint tai pasiekti, dedama daug pastangų gerinant darbo kokybę.

Rimčiausi ir akivaizdžiausi „Just-in-Time“ sistemos trūkumai:

- Sumažėjęs gebėjimas taisytis susiklosčiusi ir kitai operacijai praleista santuoka. Nes JIT nenumato tiek materialinių, tiek laikinų atsargų ir atsargų (arba jos yra sumažintos iki minimumo), tada gamybos procese tampa gana sunku perdaryti ar ištaisyti santuoką. Norint ištaisyti santuoką, būtina sustabdyti visą gamybą.

- Stipri gamybos priklausomybė apie tiekėjų kokybę. Tiekėjai paprastai yra už įmonės ribų, todėl dėl bet kokių problemų tiekimo grandinėje gali būti sustabdyta gamyba.

- Mažos galimybės patenkinti staigus paklausos padidėjimas. Nes Kadangi JIT sistema neapima gatavų prekių atsargų, reikia papildomo laiko, kad būtų patenkinta padidėjusi paklausa.

„Just in Time“ sistemos diegimas

JIT sistemos įdiegimas reikalauja didelių ir ilgalaikių organizacijos pastangų.

Pagrindiniai įgyvendinimo sėkmės veiksniai yra šie:

- Visų organizacijos valdymo lygių vadovų palaikymas;

- Tinkamas išteklių paskirstymas;

- Ilgalaikių, pasitikėjimo kupinų santykių su tiekėjais kūrimas;

- Organizacijos korporacinės kultūros keitimas;

- Keičiant procesų eigą ir gamybos organizavimo principus;

- Pakrovimo ir įrangos veikimo optimizavimas;

- Įrangos priežiūros optimizavimas, siekiant sumažinti gedimų skaičių;

- Kokybės gerinimo programų įgyvendinimas;

- Sumažinti pristatymo laiką ir padidinti jų kiekį. Dažno pristatymo mažomis partijomis sistemos diegimas;

- Paieškos, analizės ir nuostolių mažinimo sistemos diegimas.

JIT įgyvendinimo procesas yra ilgas ir daug darbo reikalaujantis. Kad sistema veiktų, būtina taikyti įvairius metodus, įrankius ir kokybės techniką. Tačiau svarbiausia, kad tam reikės pakeisti darbuotojų požiūrį ir įmonės kultūrą.

Viena iš plačiausiai pasaulyje naudojamų logistikos koncepcijų yra koncepcija Pačiu laiku-JIT(Pačiu laiku) . Šios koncepcijos atsiradimas siejamas su šeštojo dešimtmečio pabaiga, kai Japonijos kompanija Toyota Motors, o vėliau ir kitos automobilių kompanijos Japonijoje pradėjo aktyviai diegti KANBAN sistemą.

Pradinė šūkio koncepcija JIT buvo potencialių medžiagų, komponentų ir pusgaminių atsargų pašalinimas automobilių ir jų pagrindinių mazgų surinkimo procese. Pradinė užduotis atrodė taip: jei yra nustatytas gamybos grafikas, tada reikia organizuoti medžiagų srautų judėjimą taip, kad visos medžiagos, komponentai ir pusgaminiai atkeliautų reikiamu kiekiu, reikiamoje vietoje (ant surinkimo). linija) ir tiksliai nustatytu gatavų gaminių gamybos ar surinkimo laiku. Taip suformulavus problemą, dideli draudimo rezervai, įšaldant įmonės lėšas, pasirodė nereikalingi.

Konceptualiai JIT- Šis metodas buvo pagrindas vėliau diegti tokias logistikos koncepcijas / technologijas kaip Lean gamyba ("Plona" arba "plona" gamyba) ir pridėtinės vertės logistika - "Pridėtinės vertės logistika".

Būtina išskirti ir apibūdinti pagrindinę metodo idėją, kuri remiasi trimis prielaidomis (jų teisingumas ne kartą buvo patvirtintas empiriškai).

Pirma, daroma prielaida, kad gatavų gaminių vartotojų pageidavimai turi atitikti ne jų iš anksto sukauptas atsargas, o gamybos įrenginius, pasiruošusius perdirbti žaliavas ir medžiagas, gaunamas beveik „iš ratų“. Dėl to atsargų, kurios laikomos šaldytomis talpomis, kiekis sumažinamas iki minimumo.

Antra, esant minimalioms atsargoms, būtinas nuolatinis gamybos organizavimo ir valdymo racionalizavimas, nes didelė atsargų apimtis išsilygina, tam tikra prasme užmaskuoja šios srities klaidas ir trūkumus, gamybos kliūtis, nesinchronizuotas operacijas, nenaudojamą gamybą. pajėgumai, nepatikimas tiekėjų ir tarpininkų darbas.

Trečia, norint įvertinti gamybos proceso efektyvumą, be kaštų lygio ir lėšų produktyvumo, reikėtų atsižvelgti ir į paraiškos įgyvendinimo laikotarpį, vadinamąją viso gamybos ciklo trukmę. Trumpi paraiškų įgyvendinimo terminai palengvina įmonės valdymą ir prisideda prie konkurencingumo augimo dėl galimybės operatyviai ir lanksčiai reaguoti į išorės sąlygų pokyčius.

Skirtingai nuo tradicinių valdymo metodų, pagal kuriuos pagrindinė gamybos planavimo grandis išduoda gamybos užduotis visiems padaliniams ir pramonės padaliniams, naudojant metodą „ Pačiu laiku» centrinis planavimas apima tik paskutinę tiekimo grandinės grandį, t. y. gatavų prekių sandėlį. Visi kiti gamybos ir tiekimo padaliniai gauna užsakymus tiesiai iš kito, esančio arčiau tiekimo grandinės grandies pabaigos. Pavyzdžiui, gatavų gaminių sandėlis surinkimo cechui davė užsakymą (tai prilygsta gamybos užduoties išdavimui) tam tikram gaminių skaičiui, surinkimo cechas užsako gaminti mazgus perdirbimo cechams ir bendradarbiavimo skyriui, ir tt

Tai reiškia, kad gamybos užsakymas visada priskiriamas skyriui, kuris naudoja (ar apdoroja) dalį. Taigi, prieš medžiagų srautą iš „šaltinio“ į „vartotoją“ vyksta informacijos srautas priešinga kryptimi, t.y. gamyba " Pačiu laiku» prieš tai informacija « Pačiu laiku».

Ši koncepcija paremta įsitikinimu, kad atsargos atsiranda dėl prasto valdymo, prasto darbo koordinavimo, todėl problemos slypi atsargose. Iš to seka išvada, kad reikia rasti priežastis, lemiančias pasiūlos ir paklausos skirtumą, pagerinti operacijų atlikimą, po kurio atsargos išnyks. Koncepcija Pačiu laiku (Pačiu laiku) lemia požiūrių pasikeitimą šiose srityse:

· Atsargos. Organizacijos turi nustatyti ir išspręsti atsargų problemas, siekdamos minimalių (nulinių atsargų) materialinių išteklių, nebaigtų darbų, gatavų gaminių.

· Kokybė. Būtina pasiekti ne priimtiną santuokos lygį, o visišką jos nebuvimą, remiantis integruota kokybės vadyba.

· Tiekėjai. Klientai turi visiškai pasikliauti savo tiekėjais, todėl jiems reikia užmegzti ilgalaikes partnerystes su nedaugeliu patikimų tiekėjų ir vežėjų.

· Partijų kiekis. Reikia ieškoti būdų, kaip sumažinti gamybos partijų apimtis, siekti trumpų gamybos ciklų, kad produkcijos perteklius nesikauptų gatavos produkcijos atsargose.

· Pristatymo laikas. Būtina sutrumpinti pristatymo laiką, kad būtų sumažintas neapibrėžtumas, galintis pakeisti situaciją per ilgą pristatymo laiką.

· Patikimumas. Visos operacijos turi vykti nuolat be gedimų, t.y. neturėtų būti įrangos gedimų, santuokos, pravaikštų ir pan.

· Darbuotojai. Būtina bendradarbiavimo dvasia tiek tarp darbuotojų, tiek tarp vadovų ir darbuotojų. visų gerovė priklauso nuo bendros sėkmės darbe, su visais darbuotojais turi būti elgiamasi vienodai ir teisingai. Skatinama bet kokia bet kurio darbuotojo išreikšta kūrybinė iniciatyva dėl galimo darbo tobulinimo.

· Informacinė pagalba turėtų leisti greitai keistis informacija ir sinchronizuoti visus materialinių išteklių tiekimo, gamybos ir surinkimo, gatavų gaminių pristatymo procesus.

Šiuo būdu, JIT yra ne tik būdas sumažinti atsargas, bet ir pašalinti bet kokio tipo išteklių atliekas, pagerinti koordinavimą ir padidinti efektyvumą.

Vieną pirmųjų bandymų praktiškai įgyvendinti JIT koncepciją „Just-in-Time“ sukūrė „Toyota Motors Corporation“. sistema KANBANAS (išvertus iš japonų kalbos – „žemėlapis“). Sistema KANBANAS yra pirmasis „traukiantis“ JIC gamyboje, kurį „Toyota“ įgyvendinti prireikė maždaug 10 metų nuo kūrimo pradžios. Toks ilgas laikotarpis yra dėl to, kad pati sistema KANBANAS negalėtų dirbti be tinkamos logistinės aplinkos.

Pagrindiniai šios aplinkos elementai buvo:

Racionalus gamybos organizavimas ir balansas;

· visapusiškas kokybės valdymas visuose gamybos proceso etapuose ir žaliavų išteklių iš tiekėjų kokybė;

partnerystė tik su patikimais tiekėjais ir vežėjais;

· Didesnė viso personalo profesinė atsakomybė ir aukšta darbo moralė.

Sistema KANBANAS 1972 m. pirmą kartą pristatė Toyota Motors Corporation. Takahamos gamykloje (Nagoja) yra nuolatinės gamybos organizavimo sistema, leidžianti greitai atstatyti gamybą ir praktiškai nereikalaujanti saugos atsargų. Sistemos esmė KANBANAS slypi tuo, kad visi gamyklos gamybiniai padaliniai, įskaitant galutines surinkimo linijas, tiekiami materialiniais ištekliais tik tiek ir iki to laiko, kiek reikia vartotojo padalinio užsakymui įvykdyti. Taigi, priešingai nei tradicinis požiūris, struktūrinis padalinys-gamintojas neturi bendro griežto gamybos grafiko, o optimizuoja savo darbą užsakymo apimtimi, vadovaudamasis įmonės padalinio gamybos ir technologiniu ciklu.

Mikrologinis sistema KANBANAS sukurtas gaminant surinkimo liniją, tačiau jos principai gali būti taikomi visoje tiekimo grandinėje ir bet kokio tipo gamyboje. KANBANAS yra „traukimo“ sistema, kurią lemia paklausa „teisingame“ tiekimo grandinės taške.

Pagrindinis tikslas – pagaminti tik reikiamą produkcijos kiekį pagal galutinio ar tarpinio (vėlesnio) vartotojo poreikį. Pavyzdžiui, kai reikia komponentų ant konvejerio, jie iš ankstesnės gamybos vietos išilgai grandinės pristatomi reikiamu kiekiu ir reikiamu laiku. Ir taip toliau visoje tiekimo grandinėje.

Sistema KANBANASžymiai sumažina materialinių išteklių atsargas įėjime ir nebaigtą produkciją išeigoje, todėl galima nustatyti gamybos proceso „kliūtis“. Vadovybė gali nukreipti dėmesį į šias „kliūtis“, kad problemas išspręstų pačiu pelningiausiu būdu. Kai problema išsprendžiama, buferinės atsargos vėl mažinamos, kol randama kita kliūtis. Taigi sistema KANBANAS leidžia sukurti pusiausvyrą tiekimo grandinėje sumažinant atsargas kiekviename etape. Galutinis tikslas yra „optimali vieno pristatymo partija“.

Informacijos perdavimo sistemoje priemonė yra speciali kortelė KANBANAS plastikiniame voke. Įprastos dviejų tipų kortelės: pasirinkimas ir gamybos užsakymas. Atrankos kortelėje nurodomas detalių (komponentų, pusgaminių), kurias reikia paimti ankstesnėje perdirbimo (surinkimo) vietoje, o gamybos užsakymo kortelėje nurodomas detalių, kurias reikia pagaminti (surinkti) ankstesnėje gamyboje, skaičius. svetainę. Šios kortelės cirkuliuoja tiek Toyota įmonėse, tiek tarp korporacijos ir su ja bendraujančių įmonių, taip pat dukterinėse įmonėse. Taigi kortos KANBANAS neštis informaciją apie sunaudotus ir pagamintus produktų kiekius.

Svarbūs sistemos elementai KANBANAS

Sistemos diegimas KANBANAS, o tada pakeistos jo versijos leidžia:

1. Ženkliai pagerinti gaminių kokybę;

2. sutrumpinti logistikos ciklų trukmę, tuo ženkliai padidinant įmonių apyvartinių lėšų apyvartą;

3. sumažinti produkcijos savikainą;

4. Praktiškai panaikinkite draudimo atsargas ir žymiai sumažinkite nebaigtų darbų atsargas.

Pasaulinės sistemos naudojimo patirties analizė KANBANAS daugelis žinomų inžinerinių firmų rodo, kad tai leidžia sumažinti atsargas 50%, prekių - 8%, žymiai pagreitinant apyvartinių lėšų apyvartą ir gerinant gatavų gaminių kokybę.

Pavyzdys, iliustruojantis sistemos veikimą KANBANAS

Diagramoje pavaizduoti du apdirbimo centrai (MC): MC1 naudojant dalis A pusgaminiui B gaminti, o MC2 naudojant pusgaminius B gaminiui C gaminti. Visų pirma reikia apsispręsti dėl konteinerių tipų turėtų būti naudojami kiekvienai pozicijai A, B , C ir jų dydžiams, t.y. kiek kiekvienos prekės vienetų telpa į konteinerį.

Sistemoje nėra sandėliavimo vietoje, konteineriai perkeliami iš vieno sandėliavimo centro į kitą naudojant technologinį transportą.

Kiekvienas pilnai užpildytas konteineris turi kortelę KANBANAS su tokia informacija:

1. prekės kodas (pusgaminis, NP);

2. aprašymas;

3. produktai (galutiniai, tarpiniai), kuriuose naudojami šie komponentai;

4. darbovietės, kurioje gaminamas produktas, numeris (darbuotojo kodas);

5. OC numeris (darbuotojo kodas), kurį naudoja šis komponentas;

6. prekių skaičius tam tikrame konteineryje;

7. konteinerių (kortelių) skaičius KANBANAS) šalia OC.

Kortelės KANBANAS Yra dvi spalvos: balta ir juoda. Baltos kortelės yra ant konteinerių prie įėjimo (įėjimo) OC 1 ir OC 2 ir yra skirtos transportavimui. Juodos kortelės KANBANAS esantys ant konteinerių išėjimo vietoje (išorėje) ir reiškia leidimą perdirbti.

Prie konteinerių pritvirtintose kortelėse esanti informacija nurodo konkretų konteinerį.

Juoda produkto kortelė C yra tuščio konteinerio išvestis. Šiuo atveju tai reiškia OC2 (darbuotojo, esančio už šio centro) sprendimą pagaminti tiek produkto C vienetų, kiek reikia tuščiam konteineriui užpildyti. Norėdami tai padaryti, OC2 naudoja visą B dalių konteinerį, kuriame jos buvo laikomos prie OC2 įėjimo, ir išleidžia baltą kortelę KANBANAS(2 schema).

Ši kortelė leidžia gabenti kitą B dalių konteinerį nuo OC1 (nuo išėjimo) iki OC2 įėjimo. Darbuotojas krautuvu su tuščiu konteineriu ir balta kortele atvyksta į SC1, kur iš konteinerio, pripildyto B dalimis, išima juodą kortelę ir palieka prie tuščio konteinerio, o prie užpildyto konteinerio pritvirtina baltą kortelę su B dalis ir perveža į OC2. Nemokama juoda kortelė B – tai užsakymas OC1 pagaminti kitą pilną dalių B talpą. Gamybos proceso metu A dalių konteineris ištuštinamas, o balta kortelė tiekėjui duoda signalą papildyti A dalių atsargas vienam konteineriui, ir tt

Nagrinėjamas pavyzdys yra tipinė „traukimo“ gamybinės logistikos sistemos schema, kai konteineriai su dalimis (sudarantys gamybos atsargas) perkeliami tik sunaudojus dalis kitose srityse.

Svarbūs sistemos elementai KANBANAS yra informacinė pagalba, apimanti ne tik korteles, bet ir gamybą, transportavimo ir tiekimo grafikus, srautų diagramas, informacinius šviesos ekranus ir kt.; personalo poreikių ir profesinės rotacijos reguliavimo sistema; integruotos (TQM) ir atrankinės ("Jidoka") gaminių kokybės kontrolės sistema; gamybos išlyginimo sistema ir daugelis kitų.

JIT sistema (Angliškai Just In Time – just in time) yra labiausiai pasaulyje paplitusi logistikos koncepcija, kuri įkūnija vieną pagrindinių taupios gamybos principų. Jo prasmė slypi tame, kad visos produkcijos gamybai reikalingos medžiagos, komponentai ir pusgaminiai atkeliauja reikiamu kiekiu, į reikiamą vietą ir tiksliai nustatytu laiku gatavų gaminių gamybai, surinkimui ar realizavimui.

Kūrybos istorija

Atskiri JIT sistemos elementai buvo žinomi JAV XX amžiaus pradžioje. Tačiau juos į sistemą įtraukė Japonijos automobilių kompanijos „Toyota“ inžinierius Taiishi Ono ir jo kolegos. Neatsitiktinai JIT gimtine tapo Japonija – šalis, turinti ribotus gamtos išteklius. Gamindami japonai visais įmanomais būdais kovoja su neproduktyviu medžiagų naudojimu. Santuoka ir defektų taisymas prilyginami neprotingoms išlaidoms, o atsargos laikomos išteklius surišančiu ir vietą užimančiu veiksniu. Plačiai paplitęs JIT sistemos naudojimas prasidėjo XX amžiaus šeštojo dešimtmečio pabaigoje, kai Japonijos kompanija Toyota Motors, o vėliau ir kitos Japonijos automobilių kompanijos pradėjo diegti kanban sistemą.

JIT sistemos įdiegimas numato nemažai būtinų veiklų. Taigi pirmiausia reikia kurti kompaktiškas įmones, kuriose dirbtų ne daugiau kaip trys šimtai žmonių, gaminančių vieną ar kelis panašius produktus. Asortimento ribojimas supaprastina valdymą ir palengvina darbą „laiku“. Šiose įmonėse turėtų dirbti žmonės, suburti į integruotas komandas, kurios atlieka visas tam tikrų dalių gamybos operacijas. Tai leis vienoje gamybinėje ląstelėje montuoti įvairaus tipo įrangą, o tai žymiai pagreitins gamybos procesą, sumažins įrangos keitimo laiką ir taip sumažins jos prastovos laiką. Visi integruotose komandose dirbantys darbuotojai turi išmanyti susijusias profesijas. Taip pat būtina sąlyga yra dalių tiekimas minimaliais kiekiais ir tikslus jų atitikimas poreikiams, todėl galima atsisakyti sandėlių, skirtų žaliavoms, ruošiniams ar komponentams laikyti. Galutinis JIT sistemos tikslas – užtikrinti sklandų ir greitą medžiagų srautą per sistemą, kuo trumpesnį gamybos procesą, kuo geriau panaudoti išteklius.

Sistemos privalumai

Tos įmonės, kurioms sekasi, dažniausiai turi didelį pranašumą prieš konkurentus, kurie taiko tradicinį požiūrį į gamybą. Jie apima:

- žemas atsargų lygis gamybos, pirkimo ir gatavos produkcijos procese;

- nereikia didelių gamybos plotų;

- gerinti gaminių kokybę, mažinti defektus ir pakeitimus;

- gamybos laiko sumažinimas;

- lankstumas keičiant prekių asortimentą;

- trumpi pasirengimo gamybos procesui terminai;

- darbuotojų, turinčių daugiadalykę kvalifikaciją, galinčių pakeisti vieni kitus, buvimas įmonėje;

- aukštas produktyvumo ir įrangos naudojimo lygis;

- nereikia atlikti su gamyba nesusijusių darbų, tokių kaip sandėliavimas ir medžiagų pervežimas.

Sistemos naudojimas pasaulinėje gamyboje

Šiuo metu JIT sistema pilnai naudojama tik Japonijoje. JAV, Europoje ir ypač Rusijoje šis gamybos būdas vis dar neprieinamas daugumai įmonių, nes. reikalauja dviejų pagrindinių sąlygų. Tai, pirma, yra saugus nuo gedimų, savaime besireguliuojantis mechanizmas, užtikrinantis pristatymo tikslumą ir nuoseklumą laike ir erdvėje. Antra, visi tiekiami gamybos komponentai turi būti be defektų, kitaip visa ši sinchroninė sistema nustos funkcionuoti.

Kerimovas V, Petrišče F, Selivanovas P

Šiuolaikinėmis sąlygomis vietinių gamintojų veikla turėtų būti orientuota į kokybiškų ir konkurencingų produktų gamybą maksimaliai sumažinant gamybos sąnaudas. Todėl ypač svarbu naudoti pažangias darbo organizavimo ir gamybos valdymo formas bei metodus, naudojamus ekonomiškai išsivysčiusiose šalyse. Šiuo atžvilgiu mus ypač domina gamybos valdymo metodas pagal JIT sistemą („just-in-time“, t.y. „just in time“).

JIT sistema atsirado Japonijoje aštuntojo dešimtmečio viduryje. sukūrė Toyota ir dabar sėkmingai naudojamas daugelyje pramoninių šalių. Šiai sistemai Japonijoje paminėti naudojamas terminas „kanban“, reiškiantis „kortelę“ arba „vaizdo įrašymo sistemą“. Terminas „JIT“ yra tiesiog angliškas posakis, vartojamas Japonijos verslo sluoksniuose ir gali neturėti japoniško atitikmens.

JIT sistemos esmė – atsisakyti produktų gamybos didelėmis partijomis. Vietoj to, kuriama nuolatinio srauto objektų gamyba. Tuo pačiu metu gamybos cechų ir aikštelių tiekimas vykdomas tokiomis mažomis partijomis, kad iš esmės virsta vienetu. Ši sistema inventoriaus buvimą vertina kaip blogį, kurio egzistavimas apsunkina daugelio problemų sprendimą. Didelės priežiūros kaštų reikalaujančios didelės atsargos neigiamai veikia finansinių išteklių trūkumą, įmonės lankstumą ir konkurencingumą. Praktiniu požiūriu pagrindinis JIT sistemos tikslas yra pašalinti bet kokias nereikalingas išlaidas ir efektyviai išnaudoti įmonės gamybos potencialą.

JIT sistema labiau priklauso nuo paklausos nei tradicinis „išmetimo į rinką“ metodas. Pagal šią sistemą galioja principas gaminti produkciją tik tada, kai jos reikia, ir tik tokiais kiekiais, kokių reikalauja pirkėjai. Paklausa lydi gaminius per visą gamybos procesą. Kiekviena operacija gamina tik tiek, kiek reikia kitai operacijai. Gamybos procesas neprasideda tol, kol iš tolimesnės operacijos vietos negaunamas signalas pradėti gamybą. Dalys, mazgai ir medžiagos pristatomos tik jų panaudojimo gamybos procese metu.

JIT sistema apima apdorojamų partijų dydžio mažinimą, virtualų nebaigtų darbų eliminavimą, atsargų kiekio mažinimą ir gamybos užsakymų įvykdymą ne mėnesiais ir savaitėmis, o dienomis ir net valandomis. Tokiomis sąlygomis supaprastinama ir produkcijos apskaitos sistema, nes atsiranda galimybė registruoti medžiagas ir gamybos sąnaudas vienoje vieningoje sąskaitoje. Be to, naudojant šią sistemą, dalis įmonės išlaidų iš netiesioginių patenka į tiesioginių kategoriją. Pavyzdžiui, JIT gamybos aplinkoje gamybos linijų darbuotojai, dalyvaujantys gaminių gamyboje, taip pat privalo atlikti priežiūros, remonto ir derinimo darbus, kuriuos tradicinėmis sąlygomis atlieka kiti darbuotojai ir jie priskiriami netiesioginėms išlaidoms. Tai savo ruožtu padidina gamybos vieneto savikainos skaičiavimo tikslumą.

Išlaidų valdymas nuo gamybos apskaitos skiriasi tuo, kad šiuo atveju reiškia sąnaudų lygio reguliavimą, nepriklausomai nuo to, ar jos turi tiesioginės įtakos atsargoms ar finansinėms ataskaitoms, ar ne. JIT principų taikymas supaprastina sąnaudų apskaitos procesą ir padeda vadovams valdyti ir kontroliuoti išlaidas. Dėl šio supaprastinimo gaunama geresnė produkcijos kokybė, geresnė paslauga ir geresnis sąnaudų įvertinimas.

Tradiciškai gamybos apskaitos sistema tampa vis sudėtingesne sistema su daugybe apskaitos operacijų ir ataskaitų duomenų. Supaprastinus šį procesą gamybos apskaitos sistema paverčiama sąnaudų valdymo sistema. Pagal JIT apskaitos sistemą medžiagos ir nebaigti darbai registruojami vienoje jungtinėje sąskaitoje. Esant tokioms sąlygoms, atskiros sąskaitos naudojimas medžiagų atsargoms kontroliuoti praranda savo reikšmę. Materialinių vertybių judėjimo apskaitos įrašai sudaromi taip.

1. Atsargų gavimas iš tiekėjų:

Sąskaitos „Nebaigti ištekliai“ debetas Sąskaitos „Atsiskaitymai su tiekėjais“ kreditas.

2. Gatavų gaminių išleidimas ir pardavimas:

Sąskaitos „Pardavimas“ debetas Sąskaitos „Nebaigti ištekliai“ kreditas.

LT apskaitos sistemos taikymo sąlygomis tiesioginės darbo sąnaudos ir gamyklos pridėtinės išlaidos į gamybos sąskaitas nenurašomos. Tiesioginis darbas laikomas papildoma bendrųjų gamyklos pridėtinių išlaidų dalimi. Be to, pačios gamyklos pridėtinės išlaidos kartu su tiesioginėmis darbo sąnaudomis yra tiesiogiai įtraukiamos į parduotų prekių savikainą. Nurašyti juos į gaminių gamybos savikainą, t.y. atspindėti per sąskaitą „Nebaigti ištekliai“, tokiomis sąlygomis nėra prasmės.

Didžioji dalis išlaidų, kurios priskiriamos netiesioginėms išlaidoms, pagal LT apskaitos sistemą perkeliamos į tiesioginių išlaidų kategoriją.

Tradicinėje apskaitoje, kai daugelis firmų organizuoja pirkimus, daugiausia dėmesio skiriama nukrypimų nuo medžiagų pirkimo kainos apskaitai. Priimtini nukrypimai nuo numatytos kainos dažniausiai pasiekiami perkant didelius medžiagų kiekius su atitinkamomis nuolaidomis arba perkant prastos kokybės. LT sąlygomis pagrindinis akcentas yra ne tik supirkimo kainų lygis, o kokybė, prieinamumas ir bendra operacijų kaina.

Daugelyje tradicinių gamybos įmonių didžioji išlaidų apskaitos pastangų dalis skiriama darbo ir pridėtinių išlaidų tikslams įgyvendinti ir nukrypimams nuo tų tikslų nustatyti bei apskaityti. Įmonėse, veikiančiose pagal LT sistemą, mažėja dėmesys darbo sąnaudų ir pridėtinių išlaidų nuokrypių apskaitai. Net tos įmonės, kurios vis dar taiko dispersinę analizę, pabrėžia, kad perėjimas prie šios sistemos reiškia perspektyvos pasikeitimą. Dispersinės analizės naudojimas išlieka įmonės lygmeniu, tačiau pagrindinis dėmesys, atsižvelgiant į absoliučią dispersijų reikšmę kiekvienu konkrečiu atveju, perkeliamas į galimas gamybos proceso raidos tendencijas.

Be to, tradiciniai veiklos rodikliai (tokie kaip gamybos standartai ir įrangos panaudojimas), kurie yra įprasti daugelyje gamybos apskaitos sistemų, netelpa į LT sistemos kaštų valdymo principų rėmus. Šio neatitikimo priežastys yra šios:

1) visi šie rodikliai skatina inventorinių prekių formavimą neatsižvelgiant į realaus laiko poreikius;

2) vadovaujantis efektyvumo vertinimo daugiausia pagal normatyvinius rodiklius principu, pirmenybė teikiama gamybos apimčiai, o ne pardavimų apimčiai ir produkcijos kokybei;

3) tiesioginės darbo sąnaudos daugumos įmonių svyruoja nuo 5 iki 15% visų gamybos kaštų;

4) įrangos panaudojimo koeficientų naudojimas yra nepriimtinas, nes tai prisideda prie atsargų pervertinimo, palyginti su jų paklausos lygiu.

Apibendrinant, galima pasakyti, kad LT sistemos nauda yra daug. Pirma, dėl jo taikymo sumažėja atsargų lygis, o tai reiškia mažiau kapitalo investicijų į atsargas. Kadangi sistemai reikalingas minimalus medžiagų kiekis, kurį būtų galima nedelsiant naudoti, bendras atsargų lygis gerokai sumažėja.

Antra, LT sistemos naudojimo sąlygomis užsakymų įvykdymo patikimumas ženkliai išauga, nes daug mažiau laiko sugaištama medžiagoms įsigyti ir sandėliuoti. Sutrumpėjus pristatymo laikui ir padidinus užsakymų įvykdymą, taip pat labai sumažėja saugos atsargų, kurios yra papildomos atsargos, saugomos nuo galimų atsargų, poreikis. Esant tokioms sąlygoms, gamybos grafikas pagal gamybos planavimo perspektyvą taip pat sumažinamas. Tai leidžia nusipirkti laiko, reikalingo reaguoti į rinkos sąlygų pokyčius. Produktų gamyba mažomis partijomis dėl greitesnio perėjimo į įprastą darbinę būseną taip pat prisideda prie didesnio lankstumo.

Trečia, taikant šią sistemą, gerėja produkcijos kokybė. Kai užsakomas kiekis nedidelis, kokybės problemos šaltinis lengvai nustatomas ir nedelsiant imamasi taisomųjų veiksmų. Esant tokioms sąlygoms, daugelio firmų darbuotojai geriau supranta kokybės svarbą, o tai savo ruožtu pagerina produkcijos kokybę darbo vietoje.

Kiti LT sistemos privalumai:

kapitalo sąnaudų mažinimas medžiagų ir gatavos produkcijos atsargų saugyklų priežiūrai;

atsargų pasenimo rizikos mažinimas;

nuostolių dėl santuokos sumažinimas ir perkeitimo išlaidų mažinimas;

sumažinti dokumentacijos apimtį;

pagrindinių gamybinių medžiagų savikainos mažinimas gerinant jų kokybę.

Be to, LT sistema turi įtakos gamybos apskaitos pobūdžiui. Jos taikymo sąlygomis dalis netiesioginių išlaidų patenka į tiesioginių kategoriją. Ši transformacija sumažina nevienalyčių sąnaudų veiksnių naudojimo dažnumą paskirstant sąnaudas tarp produktų ir taip padidina sąnaudų apskaičiavimo tikslumą. Su šia sistema gamybos apskaita transformuojama į kaštų valdymo sistemą, kuri naudojama vadovų poreikiams tenkinti priimant efektyvius valdymo sprendimus dėl produktų rūšies, kainos, savikainos, sudėties ir rinkodaros būdų, prisidedant prie tolesnio gamybos tobulinimo. ir komercinė veikla.