Rezné podmienky používané v praxi v závislosti od spracovávaného materiálu a typu frézy.

Nižšie uvedená tabuľka obsahuje referenčné informácie pre rezné podmienky prevzaté z našej výrobnej praxe. Z týchto režimov sa odporúča vychádzať pri spracovaní rôznych materiálov s podobnými vlastnosťami, nie je však nutné ich striktne dodržiavať.

Je potrebné vziať do úvahy, že výber rezných podmienok pri obrábaní rovnakého materiálu rovnakým nástrojom je ovplyvnený mnohými faktormi, z ktorých hlavné sú: tuhosť systému veľkosť spracovávaných prvkov.

| Spracovanie materiál | Druh práce | typ frézy | Frekvencia, otáčky za minútu | Posuv (XY), mm/min | Poznámka |

|---|---|---|---|---|---|

| Akryl | V-gravírovanie | 18000-24000 | 500-1500 | 0,2-0,5 mm na jeden priechod. | |

| rezanie Ukážka | 18000-20000 | 2500-3500 | Protifrézovanie. Nie viac ako 3-5 mm na priechod. |

||

| PVC do hrúbky 10 mm | rezanie Ukážka | Špirálová fréza 1-štart d=3,175 mm alebo 6 mm | 18000-20000 | 3000-5000 | Protifrézovanie. |

| Dvojvrstvový plast | Gravírovanie | Kužeľový rytec, plochý rytec | 18000-24000 | 1000-2000 | 0,3-0,5 mm na priechod. |

| Kompozitný | rezanie | Špirálová fréza 1-štart d=3,175 mm alebo 6 mm | 18000-20000 | 3000-3500 | Protifrézovanie. |

| Drevo Drevotrieska | rezanie Ukážka | Špirálová fréza 1-štart d=3,175 mm alebo 6 mm | 18000-22000 | 2500-3500 | Protifrézovanie. 5 mm na prechod (vyberte tak, aby sa nezuhoľnatelo pri rezaní cez vrstvy). |

| 15000-16000 | 3000-4000 | Nie viac ako 10 mm na jeden priechod. | |||

| Gravírovanie | Špirálová fréza 2-chodová kruhová d=3,175 mm | Až 15 000 | 1500-2000 | Nie viac ako 5 mm na priechod. | |

| Kužeľový rytec d=3,175 mm alebo 6 mm | 18000-24000 | 1500-2000 | Nie viac ako 5 mm na jeden prechod (v závislosti od uhla ostrenia a kontaktnej plochy). Neodstúpte viac ako 50 % kontaktnej plochy (T). |

||

| V-gravírovanie | Rytec v tvare V d=6 mm., A=90, 60 stupňov., T=0,2 mm | Až 15 000 | 1500-2000 | Nie viac ako 3 mm na jeden priechod. | |

| MDF | rezanie Ukážka | 1-štartová špirálová fréza s odvodom triesok dole d=6 mm | 20000-21000 | 2500-3500 | Nie viac ako 10 mm na jeden priechod. Pri odbere vzoriek nie je krok väčší ako 45 % d. |

| Špirála frézy 2-štartové stlačenie d=6 mm | 15000-16000 | 2500-3500 | Nie viac ako 10 mm na jeden priechod. | ||

| Mosadz HP 59 L-63 bronz BRAZH | rezanie frézovanie | Špirálová fréza 2-štartová d=2 mm | 15000 | 500-1200 | 0,5 mm na priechod. Odporúča sa použiť chladiacu kvapalinu. |

| Gravírovanie | Až 24 000 | 500-1200 | 0,3 mm na priechod. Neodstúpte viac ako 50 % kontaktnej plochy (T). Odporúča sa použiť chladiacu kvapalinu. |

||

| Dural, D16, AD31 | rezanie frézovanie | Špirálová fréza 1-štart d=3,175 mm alebo 6 mm | 15000-18000 | 800-1500 | 0,2-0,5 mm na jeden priechod. Odporúča sa použiť chladiacu kvapalinu. |

| Dural, D16, AD31 | Gravírovanie | Kónický rytec A=90, 60, 45, 30 st. | Až 24 000 | 500-1200 | 0,3 mm na priechod. Neodstúpte viac ako 50 % kontaktnej plochy (T). Odporúča sa použiť chladiacu kvapalinu. |

| magnézium | Gravírovanie | Kónický rytec A=90, 60, 45, 30 st. | 12000-15000 | 500-700 | 0,5 mm na priechod. Neodstúpte viac ako 50 % kontaktnej plochy (T). |

*Frézovanie sa najlepšie vykonáva na vstrekovaných plastoch. majú vyššiu teplotu topenia.

*Pri rezaní akrylu a hliníka je vhodné použiť na chladenie nástroja mazaciu a chladiacu kvapalinu (chladiacu kvapalinu), ako chladivo môže pôsobiť obyčajná voda alebo univerzálny tuk WD-40 (v plechovke).

* Pri rezaní akrylu, keď je fréza usadená (otupená), je potrebné znižovať otáčky, kým nevyjde ostrá trieska (pozor pri posuve pri nízkych otáčkach vretena - zvyšuje sa zaťaženie nástroja a tým aj pravdepodobnosť zlomiť to).

*Na frézovanie plastov a mäkkých kovov sú najvhodnejšie frézy s jednou drážkou (s jednou drážkou) (najlepšie s leštenou drážkou na triesku). Pri použití jednozávitových fréz sú vytvorené optimálne podmienky pre odvod triesky a tým aj odvod tepla z reznej zóny.

*Pri frézovaní plastov sa na zlepšenie kvality rezu odporúča použiť up-cuting.

*Aby sa dosiahla prijateľná drsnosť povrchu, krok medzi prechodmi frézy/rytca musí byť rovnaký alebo menší ako pracovný priemer kontaktnej plochy frézy (d) / rytca (T).

*Pre zlepšenie kvality obrobeného povrchu je vhodné neobrábať obrobok do celej hĺbky naraz, ale ponechať malý prídavok na konečnú úpravu.

*Pri rezaní malých prvkov je potrebné znížiť rýchlosť rezania, aby sa rezané prvky pri spracovaní neodlomili a nepoškodili.

Na praxi:

Vypočítané parametre sú dobré, no zohľadniť úplne všetko je takmer nemožné. Existujú úplnejšie vzorce na výpočet rezných podmienok, ktoré využívajú desiatky parametrov. Takéto vzorce sa používajú v hromadnej výrobe a dokonca aj potom s následnou úpravou. V jednotlivej výrobe sa používajú referenčné tabuľky a zjednodušené vzorce s povinnou úpravou pre špecifické podmienky. Nahromadené skúsenosti vám umožňujú rýchlo vybrať racionálne rezné podmienky.

Teoretické základy pre voľbu rezných podmienok

Rýchlosť otáčania a rýchlosť posuvu- to sú hlavné parametre pre nastavenie rezných režimov.

Rýchlosť otáčania (n)- závisí od vlastností vretena, nástroja a materiálu obrobku. U väčšiny moderných vretien sa otáčky pohybujú v rozmedzí 12 000 - 24 000 ot./min (pri vysokootáčkových 40 000 - 60 000 ot./min.).

Rýchlosť otáčania sa vypočíta podľa vzorca:

d - priemer reznej časti nástroja (mm)

P - číslo Pi, konštantná hodnota = 3,14

V - rýchlosť rezania (m / min) - to je dráha, ktorú prejde bod reznej hrany frézy za jednotku času

Pre výpočty sa rýchlosť rezania (V) berie z referenčných tabuliek v závislosti od spracovávaného materiálu.

Často si začínajúci frézári zamieňajú reznú rýchlosť (V) s rýchlosťou posuvu (S), no v skutočnosti ide o úplne iné parametre!

Poznámka:

Pri frézach s malým priemerom reznej časti môže byť vypočítaná rýchlosť otáčania (n) výrazne vyššia ako maximálna rýchlosť vretena, preto je pre ďalší výpočet rýchlosti posuvu (S) potrebné vziať skutočnú, resp. nie vypočítaná rýchlosť otáčania (n).

Rýchlosť posuvu (S)- toto je rýchlosť pohybu frézy vypočítaná podľa vzorca:

fz - posuv na zub frézy (mm)

z - počet zubov

n - rýchlosť otáčania (ot./min.)

Rýchlosť zapichovania na osi Z (Sz) sa berie ako 1/3 rýchlosti posuvu na osi XY (S)

Tabuľka výberu rýchlosti rezania (V) a posuvu na zub (fz).

Spracovaný materiál | Rýchlosť rezania (V), m/min | Posuv na zub (fz), mm |

|||||

plexisklo | |||||||

hliník | |||||||

Mosadz, Bronz | |||||||

Termoplasty | |||||||

sklolaminát | |||||||

Poznámka:

Ak má systém AIDS (Machine-Device-Tool-Part) nízku tuhosť, potom vyberieme hodnotu reznej rýchlosti bližšie k minimálnym hodnotám, ak má systém AIDS strednú a vysokú tuhosť, potom vyberieme hodnotu bližšiu k priemerné a maximálne hodnoty.

1. Vyberajte frézy podľa princípu - najmenšia pracovná dĺžka a najväčší pracovný priemer potrebný pre konkrétnu prácu (frézy s nadmernou dĺžkou a minimálnym priemerom sú menej tuhé a majú tendenciu vytvárať vibrácie). Pri výbere priemeru frézy tiež zvážte možnosti stroja, pretože. pri použití frézy s veľkým priemerom nemusí mať vreteno a pohon stroja dostatočný výkon

2. Zvoľte si správnu konfiguráciu rezača. Drážka musí byť väčšia ako množstvo odstraňovaného materiálu. Ak triesky nie sú voľne odvádzané z reznej zóny, upchajú kanál a nástroj začne materiál pretláčať a nereže ho.

3. Pri obrábaní mäkkých materiálov a materiálov náchylných na lepenie sa odporúča použiť 1-cestné frézy. Pre stredne tvrdé materiály sa odporúča použiť 2-štartové frézy. Pri obrábaní tvrdých materiálov sa odporúča použiť 3 alebo viac štartovacích fréz.

VOĽBA REZNÉHO REŽIMU PRE FRÉZOVANIE

§ 78. PODMIENKY URČUJÚCE VOĽBU REŽIMU SEKANIA

Koncept najvýhodnejšieho rezného režimu

Za najvýhodnejší treba pri práci na fréze považovať taký rezný režim, v ktorom sa najúspešnejšie kombinujú rezná rýchlosť, posuv a hĺbka reznej vrstvy, poskytujúce v týchto špecifických podmienkach (t.j. s prihliadnutím na najlepšie využitie rezné vlastnosti nástroja, rýchlosť a výkonové možnosti stroja) najvyššia produktivita práce a najnižšia cena operácie pri dodržaní stanovených technických podmienok z hľadiska presnosti a čistoty spracovania.

Výskumný ústav práce Štátneho výboru Rady ministrov ZSSR pre prácu a mzdy vyvinutý za účasti najväčších domácich vedcov s prihliadnutím na praktickú aplikáciu vo výrobných podmienkach, rezné podmienky pri frézovaní nástrojmi vyrobenými z vysok. - rýchlostná oceľ a tvrdé zliatiny. Môžu slúžiť ako počiatočné údaje pri priraďovaní rezných rýchlostí a minútových posuvov.

Tieto smernice sú k dispozícii v každom závode a slúžia ako návod na návrh procesov a prevádzkové schémy, ako napríklad na stranách 204-205. Rezné rýchlosti a minútové posuvy v nich uvedené však nie sú limitujúce a v niektorých prípadoch ich môžu frézári zablokovať, ak používajú produktívnejšie nástroje alebo pracujú na výkonnejších a tuhších strojoch.

Na druhej strane, mladí, t. j. začiatočníci, ktorí nemajú dostatok skúseností, frézári nemôžu vždy pracovať v obmedzujúcich rezných podmienkach, preto sú pre nich v Príručke mladého frézára poskytnuté menej náročné rezné podmienky, z ktorých je potrebné , ako pokročilý tréning prejsť na prísnejšie.

Aby ste mohli sami zaviesť nové režimy, musíte poznať poradie a postupnosť nastavenia režimov frézovania.

Materiál reznej časti frézy

Rozhodujúcim faktorom určujúcim úroveň rezného režimu je materiál reznej časti frézy. Ako bolo uvedené vyššie, použitie fréz s karbidovými doštičkami umožňuje pracovať pri vysokých rezných rýchlostiach a vysokých posuvoch v porovnaní s frézami vyrobenými z rýchloreznej ocele; ako uvidíme nižšie, tvrdokovové frézy umožňujú zvýšiť produktivitu dvoj- až trojnásobne v porovnaní s vysokorýchlostnými frézami. Preto je vhodné používať tvrdokovové frézy na takmer všetky typy frézovania; prekážkou ich použitia môže byť nedostatočný výkon zariadenia alebo špecifické vlastnosti materiálu spracovávaného obrobku.

V niektorých prípadoch je však použitie uhlíkových, legovaných nástrojových a rýchlorezných ocelí na reznú časť fréz racionálne, najmä keď čistota obrobeného povrchu a presnosť výsledného povrchu súčiastky sú dôležitejšie ako napr. rýchlosť práce.

Geometrické parametre reznej časti

Nemenej dôležitým faktorom ovplyvňujúcim výber rezných podmienok sú geometrické parametre reznej časti frézy (rezné uhly, rozmery a tvar zuba), ktorá je často tzv. geometria frézy. Skôr v § 7 sa zvažoval význam a vplyv každého z prvkov geometrie zubov frézy v procese rezania; tu budeme uvažovať o odporúčaných geometrických parametroch reznej časti fréz vyrobených z rýchloreznej ocele P18 a s platňami z tvrdej zliatiny.

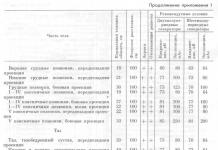

V tabuľke. 35 a 36 sú uvedené odporúčané hodnoty pre geometrické parametre valcových, koncových, kotúčových, oddeľovacích, koncových a tvarových fréz z rýchloreznej ocele.

Tabuľka 35

Geometrické parametre reznej časti fréz z rýchloreznej ocele P18

I. Predné rohy

II. Zadné rohy

III. Nábehové a prechodové uhly

Poznámky. 1. Pre valcové frézy s uhlom zubov väčším ako 30° je uhol čela γ pri obrábaní ocele σ b menší ako 60 kg/mm 2 sa berie ako rovný 15°.

2. Pri profilových frézach s uhlom čela väčším ako 0° je pri obrábaní presných profilov potrebná korekcia obrysu.

3. Pri spracovaní žiaruvzdorných ocelí stopkovými frézami vezmite horné hodnoty predných uhlov, koncové a valcové - spodné a stredné.

4. Na zadnej ploche rezákov pri ostrení ponechajte kruhovo brúsenú pásku so šírkou maximálne 0,1 mm. Zuby štrbinových (drážkových) a odnímateľných (okružná píla) fréz sú naostrené bez zanechania stuhy.

V tabuľke. 37 - 40 sú uvedené odporúčané hodnoty predných a zadných uhlov, hlavné, pomocné a prechodové uhly v pôdoryse, uhly sklonu reznej hrany a špirálových drážok, polomer v hornej časti čela, valcový, koncový a kotúčové frézy s karbidovými doštičkami.

Frézy používané na spracovanie väčšiny obrobkov sú zvyčajne dodávané nástrojárňami s geometrickými parametrami, ktoré zodpovedajú GOST a pre frézku je takmer nemožné, na rozdiel od sústružníka a hoblíka, meniť rezné uhly fréz ostrením. Ako výsledok, uvedený v tabuľke. 35 - 40 geometrické parametre reznej časti fréz pomôžu obsluhe frézy správne vybrať vhodnú frézu zo štandardných fréz dostupných v sklade nástrojov školiacej a výrobnej dielne. Hlavným účelom týchto tabuliek je však poskytnúť odporúčania v prípade, že si frézar sám chce na toto spracovanie objednať štandardné alebo špeciálne frézy s optimálnymi geometrickými parametrami.

Tabuľka 37

Geometrické parametre reznej časti stopkových fréz s tvrdokovovými doštičkami

Poznámka. Malé uhly nábehu φ = 15 - 30° by sa mali používať pri obrábaní na pevných strojoch na hrubovacie priechody s malými hĺbkami rezu alebo dokončovacie priechody s nízkymi požiadavkami na čistotu a presnosť obrobeného povrchu.

Tabuľka 38

Geometrické parametre reznej časti valcových fréz so špirálovitými čepeľami z tvrdej zliatiny

Poznámka. Na zadnom povrchu zuba pozdĺž reznej hrany je páska so šírkou nie väčšou ako 0,1 mm.

Tabuľka 39

Geometrické parametre reznej časti stopkových fréz s doštičkami z karbidu volfrámu pri spracovaní konštrukčných uhlíkových a legovaných ocelí

* Pri nízkej tuhosti systému stroj - prípravok - nástroj - diel a pri veľkých úsekoch triesky ( AT viac D; t viac ako 0,5 D), ako aj pri práci pri nízkych rezných rýchlostiach s nedostatočnými otáčkami vretena ( v menej ako 100 m/min) uhol čela γ je priradený kladný + od 0 do +8°.

** Vyššie hodnoty pre mäkké ocele, menšie hodnoty pre tvrdé ocele.

Šírka a hĺbka frézovania

Šírka frézovaniašpecifikované na výkrese dielu. V prípade spracovania viacerých paralelne upnutých obrobkov v jednom upínacom zariadení sa šírka frézovania rovná šírke všetkých obrobkov. V prípade frézovania súpravami fréz sa šírka frézovania rovná celkovej šírke všetkých protiľahlých plôch.

Hĺbka frézovania(hĺbka rezu, hrúbka vrstvy rezu) sa udáva ako vzdialenosť medzi obrobenými a obrobenými plochami. Aby sa skrátil čas spracovania, odporúča sa frézovanie vykonávať v jednom prechode. Pri zvýšených požiadavkách na presnosť a čistotu obrobeného povrchu sa frézovanie realizuje v dvoch etapách – hrubovanie a dokončovanie. V niektorých prípadoch, pri odstraňovaní veľkých prídavkov alebo pri frézovaní na strojoch s nedostatočným výkonom, je možné spracovanie v dvoch hrubovacích priechodoch.

Tabuľka 40

Geometrické parametre reznej časti kotúčových fréz s karbidovými doštičkami

Pri frézovaní oceľových výkovkov, oceľových a liatinových odliatkov pokrytých okujemi, zlievárenskou kôrou alebo znečistených zlievárenským pieskom musí byť hĺbka frézovania väčšia ako hrúbka znečistenej vrstvy, aby zuby frézy nezanechávali na opracovanom povrchu čierne rezy, pretože kĺzanie po kôre negatívne ovplyvňuje frézu, čo urýchľuje opotrebovanie reznej hrany.

Pre najbežnejšie prípady frézovania sa odporúča vykonávať hrubovanie na oceli s hĺbkou rezu 3-5 mm, a pre oceľové a železné odliatky - s hĺbkou rezu 5-7 mm. Na dokončovacie frézovanie vezmite hĺbku rezu 0,5-1,0 mm.

priemer frézy

Priemer frézy sa volí hlavne v závislosti od šírky frézovania AT a hĺbku rezu t. V tabuľke. 41 sú uvedené údaje pre výber valcových fréz v tabuľke. 42 - stopkové frézy a v tabuľke. 43 - kotúčové rezačky.

* Používajte prefabrikované zložené frézy podľa GOST 1979-52.

Zvážte vplyv priemeru frézy na výkon frézovania.

Priemer valcovej frézy ovplyvňuje hrúbku rezu: čím väčší je priemer frézy Dčím tenší je rez; s rovnakým zásobovaním s zub a hĺbka frézovania t.

Na obr. 327 znázorňuje rez získaný s rovnakou hĺbkou frézovania t a podanie s zub, ale s rôznymi priemermi fréz. Rez získaný s väčším priemerom frézy (obr. 327, a) má menšiu hrúbku ako rez s menším; priemer frézy (obr. 327, b).

Pretože merný tlak sa zvyšuje s poklesom hrúbky rezanej vrstvy a naib (pozri tabuľku 38), je výhodnejšie pracovať s hrubšími plátkami, t. j. ceteris paribus, s menším priemerom frézy.

Priemer frézy ovplyvňuje množstvo dráhy, ktorú musí fréza prejsť pri jednom prechode.

Na obr. 328 ukazuje cestu, ktorú musí fréza prejsť pri spracovaní dielu s dĺžkou L; na obr. 329 - dráha, ktorú musí čelná fréza prejsť asymetrickým frézovaním obrobku s dĺžkou L; na obr. 330 - cesta, ktorou musí prejsť vykrajovač torty pri symetrickom frézovaní obrobku s dĺž L.

Hodnota prísuvu l(zarezaná cesta):

pri práci s valcovými, kotúčovými, odrezávacími a tvarovými frézami závisí od priemeru frézy D hĺbka frézovania t a vyjadruje sa vzorcom

pri práci s stopkovými frézami a stopkovými frézami pre asymetrické frézovanie závisí od priemeru frézy Dšírka frézovania AT a vyjadruje sa vzorcom

pri práci s čelnými frézami pri symetrickom frézovaní závisí od priemeru frézy Dšírka frézovania AT a vyjadruje sa vzorcom

Hodnota prekročenia l 1 sa volí v závislosti od priemeru frézy v rozmedzí 2-5 mm.

Preto, aby sa zmenšila dráha zasunutia a prebehnutia frézy, teda aby sa znížil chod stroja naprázdno, je vhodné zvoliť menší priemer frézy.

Na konci knihy, v prílohách 2 a 3, sú tabuľky hodnôt pre dráhu ponoru a prekročenie fréz.

Priemer frézy ovplyvňuje hodnotu krútiaci moment: čím menší je priemer frézy, tým menší krútiaci moment musí byť prenesený na vreteno stroja.

Ako vhodnejšia by sa teda javila voľba frézy s menším priemerom. Pri zmenšovaní priemeru frézy je však potrebné zvoliť tenší, teda menej tuhý frézovací tŕň, preto je potrebné znížiť zaťaženie tŕňa, t.j. zmenšiť prierez vrstvy rezu. .

smeny

Nakŕmte o hrubovanie závisí od spracovávaného materiálu, materiálu reznej časti frézy, hnacieho výkonu stroja, tuhosti systému stroj - prípravok - nástroj - diel, rozmerov spracovania a uhlov ostrenia frézy.

Nakŕmte o dokončovacie závisí od triedy čistoty povrchu uvedenej na detailnom výkrese.

Hlavným vstupom pri výbere posuvu pre hrubé frézovanie je posuv s zub.

Pre čelné frézy s výberom posuvu s zub poskytuje spôsob inštalácie frézy vzhľadom na obrobok, ktorý určuje uhol kontaktu zuba frézy s obrobkom a hrúbku odrezaných triesok na vstupe a výstupe zuba frézy z kontaktu s obrobkom. Zistilo sa, že pre čelnú karbidovú frézu sú najpriaznivejšie podmienky na rezanie zuba do obrobku dosiahnuté, keď je fréza umiestnená vzhľadom na obrobok, ako na obr. 324, c, t.j. keď je fréza posunutá vzhľadom k obrobku o určitú hodnotu OD = (0,03 - 0,05)D. Takéto posunutie osi frézy umožňuje zvýšiť posuv na zub proti posuvu pri symetrickom frézovaní (obr. 324, a) liatiny a ocele o faktor dva alebo viac.

V tabuľke. Tabuľka 44 uvádza odporúčané posuvy pre hrubé frézovanie s karbidovými čelnými frézami pre tieto dva prípady.

Poznámky. 1. Zobrazené rýchlosti posuvu pri hrubovaní sú založené na štandardných frézach. Pri práci s neštandardnými frézami so zvýšeným počtom zubov by sa hodnoty posuvu mali znížiť o 15 - 25%.

2. V počiatočnom období prevádzky frézy až do opotrebenia rovnajúceho sa 0,2-0,3 mm, čistota obrobeného povrchu pri jemnom frézovaní je znížená asi o jednu triedu.

Poznámka. Vezmite veľké posuvy pre menšie hĺbky rezu a šírku spracovania, menšie posuvy pre veľké hĺbky a šírky spracovania.

Poznámka. Posuvy sú uvedené pre pevný systém stroj - prípravok - nástroj - diel.

Pri čelnom frézovaní tvrdokovovými frézami ovplyvňuje uhol predstihu φ aj rýchlosť posuvu. Podania uvedené v tabuľke. 44 sú určené pre frézy s φ = 60 - 45°. Zníženie uhla φ na 30° umožňuje zvýšiť posuv 1,5-krát a zvýšenie uhla φ na 90° vyžaduje 30% zníženie posuvu.

Posuvy na dokončenie s tvrdokovovými frézami uvedené v tabuľke. 44 sú dané pre jednu otáčku frézy, pretože posuvy na zub sú príliš malé. Krmivá sa uvádzajú v závislosti od triedy čistoty ošetrovaného povrchu v súlade s GOST 2789-59.

V tabuľke. 45 sú uvedené odporúčané posuvy na zub frézy pre hrubé frézovanie rovin s valcovými, čelnými a kotúčovými trojstrannými frézami z rýchloreznej ocele P18.

V tabuľke. 46 sú znázornené posuvy pri dokončovacom frézovaní rovin s valcovými frézami z rýchloreznej ocele P18 a v tabuľke. 47 - pri dokončovaní frézovacích rovín s čelnými a kotúčovými trojstrannými frézami z rýchloreznej ocele P18. Vzhľadom na malé hodnoty posuvu na zub frézy, získané pri jemnom frézovaní, v tabuľke. 46 a 47 sú posuvy na otáčku frézy.

Je potrebné mať na pamäti, že pracujte s kanálmi uvedenými v tabuľke. 44-47, kladie nevyhnutnú podmienku na prítomnosť minimálneho hádzania zubov frézy (pozri tabuľku. 50).

Poznámka. Posuvy sú uvedené pre tuhý systém stroj - prípravok - nástroj - diel pri frézovaní frézami s pomocným uhlom v pôdoryse φ 1 = 2°; u fréz s φ 1 = 0 posuv môže byť zvýšený o 50 - 80%.

Komu kategória:

Frézovacie práce

Výber racionálnych režimov frézovania

Výber racionálneho režimu frézovania na tomto stroji znamená, že pre dané podmienky spracovania (materiál a trieda obrobku, jeho profil a rozmery, prídavok na obrábanie) je potrebné zvoliť optimálny typ a veľkosť frézy, triedu materiálu a geometrické parametre reznej časti frézy, mazacej a chladiacej reznej kvapaliny a priraďujú optimálne hodnoty nasledovným parametrom rezného režimu: B, t, sz. v, n, Ne, Tm.

Zo vzorca (32) vyplýva, že parametre B, t, sz a v majú rovnaký vplyv na objemovú produktivitu mletia, keďže každý z nich vstupuje do vzorca v prvom stupni. To znamená, že pri zvýšení ktoréhokoľvek z nich napríklad o faktor dva (pri nezmenených ostatných parametroch) sa objemová produktivita zvýši aj o faktor dva. Tieto parametre však nemajú rovnaký vplyv na životnosť nástroja (pozri § 58). Preto je s prihliadnutím na životnosť nástroja výhodnejšie voliť predovšetkým maximálne prípustné hodnoty tých parametrov, ktoré majú menší vplyv na životnosť nástroja, t.j. v poradí: hĺbka rezu, posuv na zub a rýchlosť rezania. Preto by sa výber týchto parametrov rezných režimov počas frézovania na tomto stroji mal začať v rovnakom poradí, a to:

1. Hĺbka rezu sa priraďuje v závislosti od prídavku na obrábanie, požiadaviek na drsnosť povrchu a výkonu stroja. Je žiaduce odstrániť príspevok na spracovanie v jednom priechode, berúc do úvahy výkon stroja. Hĺbka rezu pre hrubé frézovanie zvyčajne nepresahuje 4-5 mm. Pri hrubom frézovaní koncovými tvrdokovovými frézami (hlavami) na výkonných frézach môže dosiahnuť 20-25 mm a viac. Pri dokončovacom frézovaní nepresahuje hĺbka rezu 1-2 mm.

2. Je priradený maximálny povolený posuv podľa podmienok spracovania. Pri nastavovaní maximálneho povoleného posuvu by sa mali používať posuvy na zub, ktoré sú blízko k „lámaniu“.

Posledný vzorec vyjadruje závislosť posuvu na zub od hĺbky frézovania a priemeru frézy. Hodnota maximálnej hrúbky rezu, t.j. hodnota konštantného koeficientu Ic vo vzorci (21), závisí od fyzikálnych a mechanických vlastností spracovávaného materiálu \ (pre daný typ a prevedenie frézy). Hodnoty maximálneho povoleného posuvu sú j obmedzené rôznymi faktormi:

a) pri hrubovaní - tuhosť a odolnosť nástroja voči vibráciám (pri dostatočnej tuhosti a odolnosti stroja voči vibráciám), tuhosť obrobku a pevnosť reznej časti nástroja, napríklad zub frézy, nedostatočný objem drážok na triesky napr. pre kotúčové frézy a pod. Takže posuv na zub pri hrubom frézovaní ocele valcovými frézami s vkladacími nožmi a veľkým zubom sa volí v rozmedzí 0,1-0,4 mm/zub a pri obrábaní liatiny až 0,5 mm / zub;

b) pri dokončovaní - drsnosť povrchu, rozmerová presnosť, stav povrchovej vrstvy atď. Pri dokončovaní frézovania ocele a liatiny je priradený relatívne malý posuv na zub frézy (0,05-0,12 mm / zub).

3. Stanoví sa rýchlosť rezania; keďže má najväčší vplyv na životnosť nástroja, vyberá sa na základe normy životnosti prijatej pre tento nástroj. Rezná rýchlosť je určená vzorcom (42) alebo podľa tabuliek noriem pre rezné podmienky v závislosti od hĺbky a šírky frézovania, posuvu na zub, priemeru frézy, počtu zubov, podmienok chladenia atď.

4. Efektívny rezný výkon Ne sa určuje vo zvolenom režime podľa tabuliek noriem alebo podľa vzorca (39a) a porovnáva sa s výkonom stroja.

5. Podľa nastavenej reznej rýchlosti (u, alebo i ^) sa určí najbližší krok otáčok vretena stroja spomedzi tých, ktoré sú k dispozícii na tomto stroji podľa vzorca (2) alebo podľa plánu (obr. 174). . Z bodu zodpovedajúceho prijatej rýchlosti rezania (napríklad 42 m / min) sa nakreslí vodorovná čiara a z bodu so značkou zvoleného priemeru frézy (napríklad 110 mm) - zvislá čiara. V priesečníku týchto čiar sa určí najbližší stupeň otáčok vretena. Takže v príklade znázornenom na obr. 172, pri frézovaní frézou s priemerom D = 110 mm pri reznej rýchlosti 42 m/min budú otáčky vretena 125 ot./min.

Obr.174 Nomogram otáčok frézy

6. Minútový prísun sa určí podľa vzorca (4) alebo podľa rozpisu (obr. 175). Takže pri frézovaní frézou D = 110 mm, z = 10 pri sz = 0,2 mm/zub a n = 125 ot./min., sa minútový posuv podľa plánu určí nasledovne. Z bodu zodpovedajúceho posuvu na zub sg = 0,2 mm / zub vedieme zvislú čiaru, kým sa nepretne so sklonenou čiarou zodpovedajúcou počtu zubov frézy r = 10. Zo získaného bodu vedieme vodorovnú čiaru, až kým nebude pretína naklonená čiara zodpovedajúca prijatým otáčkam vretena l = 125 ot./min. Ďalej nakreslite zvislú čiaru z výsledného bodu. Priesečník tejto čiary s dolnou stupnicou minútových posuvov, ktoré sú k dispozícii na tomto stroji, určuje najbližší krok minútových posuvov.

7. Určuje sa strojový čas.

strojový čas. Čas, počas ktorého prebieha proces odoberania triesky bez priamej účasti pracovníka, sa nazýva strojový čas (napríklad pri frézovaní roviny obrobku od zapnutia mechanického pozdĺžneho posuvu až po jeho vypnutie).

Ryža. 1. Nomogram minútového krmiva

Nárast produktivity pri obrábaní na strojoch na rezanie kovov je obmedzený dvoma hlavnými faktormi: výrobnými schopnosťami stroja a reznými vlastnosťami nástroja. Ak sú výrobné možnosti stroja malé a neumožňujú plné využitie rezných vlastností nástroja, potom bude produktivita takéhoto stroja len zlomkom možnej produktivity pri maximálnom využití nástroja. V prípade, že výrobné možnosti stroja výrazne prevyšujú rezné vlastnosti nástroja, možno na stroji dosiahnuť maximálnu možnú produktivitu s týmto nástrojom, avšak schopnosti stroja, t.j. výkon stroja, max. nebudú plne využité prípustné rezné sily a pod.e Optimálne z hľadiska produktivity a ekonomiky použitia stroja a nástroja budú také prípady, kedy výrobná kapacita stroja a rezné vlastnosti nástroja sa zhodujú alebo sú blízko seba.

Táto podmienka je základom takzvaných výrobných charakteristík obrábacích strojov, ktoré navrhol a vyvinul prof. A. I. Kaširin. Výrobnou charakteristikou stroja je graf závislostí medzi schopnosťami stroja a nástroja. Výrobné charakteristiky uľahčujú a zjednodušujú určenie optimálnych rezných podmienok pri spracovaní na danom stroji.

Rezné vlastnosti konkrétneho nástroja sú charakterizované reznými podmienkami, ktoré sú povolené pri spracovaní. Rezná rýchlosť za daných podmienok spracovania môže byť určená vzorcom (42, a). V praxi sa zisťuje podľa tabuľky rezných podmienok, ktoré sú uvedené v referenčných knihách hodnotiteľa alebo technológa. Je však potrebné poznamenať, že normy pre rezné podmienky tak pri frézovaní, ako aj pri iných typoch spracovania sú vyvinuté na základe rezných vlastností nástroja pre rôzne prípady spracovania (typ a veľkosť nástroja, typ a trieda materiálu rezu časť, spracovávaný materiál a pod.) a nie sú spojené so strojmi, na ktorých sa bude spracovanie vykonávať. Pretože výrobné možnosti rôznych strojov sú rôzne, prakticky uskutočniteľný optimálny režim spracovania na rôznych strojoch bude odlišný pre rovnaké podmienky spracovania. Výrobné možnosti obrábacích strojov závisia predovšetkým od efektívneho výkonu stroja, rýchlosti, posuvu a pod.

Ryža. 2. Ponorte sa a prebehnite

Výrobné charakteristiky fréz pre prípad rezania ťažkými frézami vyvinul prof. A. I. Kashirin a autor.

Princíp konštrukcie výrobných charakteristík frézok (nomogramov) pre prácu s čelnými frézami je založený na spoločnom grafickom riešení dvoch rovníc, ktoré charakterizujú závislosť reznej rýchlosti vT podľa vzorca (42) pri -Bz' = konšt. , na jednej strane a rýchlosť rezania id „prípustný výkon stroja, na druhej strane. Rezná rýchlosť vN sa dá určiť zo vzorca

Ryža. 3. Výrobná charakteristika konzolovej frézky 6P13

Zariadenia na automatické zváranie pozdĺžnych švov škrupín - skladom!

Vysoký výkon, pohodlie, jednoduchá obsluha a spoľahlivá prevádzka.

Zváracie clony a ochranné závesy - skladom!

Ochrana pred žiarením pri zváraní a rezaní. Veľký výber.

Doručenie po celom Rusku!

Postupnosť výpočtu rezných podmienok pri obrábaní obrobkov rôznymi frézami je popísaná v referenčnej knihe Podmienky rezania kovov: Referenčná kniha / Yu.V. Baranovský, L.A. Brahman, A.I. Gdalevich a ďalší - M.: NIITAvtoprom, 1995. - 456 s. (sekcia 2, mapa F-1). Uvažujme napríklad o spôsobe výpočtu rezných podmienok na jednovretenových frézach s priamočiarym posuvom.

1. Výpočet dĺžky pracovného zdvihu L r.h. , mm (pri spracovaní viacerých dielov sa ich súprava považuje za jeden diel), pričom sa zohľadňujú dĺžky L vypočítané pre jednotlivé nástroje a postupnosť ich práce sa vyrába podľa vzorca

L r.x. \u003d L p + L p + L d,

kde Lp je dĺžka rezu rovnajúca sa dĺžke spracovania, meraná v smere posuvu; L p - hodnota priblíženia, prísuvu a prekročenia nástroja (hodnotu L p nájdete v prílohe 5 Režimov rezania kovov: Príručka / Yu.V. Baranovsky, L.A. Brakhman, A.I. Gdalevich a ďalší - M . : NIITAvtoprom, 1995. - 456 s.); L d - dodatočný zdvih, spôsobený v niektorých prípadoch vlastnosťami nastavenia a konfigurácie častí.

2. Stanovenie vypočítaného posuvu na zub frézy S z, mm/zub, sa vykonáva podľa mapy F-2. V tomto prípade sa berú do úvahy nasledujúce počiatočné údaje: spracovávaný materiál a jeho tvrdosť; typ a nástrojový materiál frézy; v závislosti od typu frézy - hĺbka rezu t, šírka frézovania B, priemer frézy d a počet zubov z. Napríklad pri obrábaní liatiny čelnými a kotúčovými frézami je možné z tabuľky zvoliť posuv na zub frézy S o. 2.8 (úlomok mapy F-2) a zodpovedajúci posuv So je určený vzorcom

Poznámky. 1. Veľké hodnoty posuvu sa musia použiť s pevným technologickým systémom, menšie - so zníženou tuhosťou.

2. Pri rezaní hlbokých drážok a pri práci s malými frézami by sa mali používať menšie rýchlosti posuvu.

3. Priradenie životnosti nástroja T p, min, sa robí podľa mapy F-3 v závislosti od typu frézy a jej priemeru d, plochy frézovanej plochy F a faktora zaťaženia frézy K podľa do vzorca

T p \u003d T m λK,

kde T m - odpor v minútach hlavného času; λ - koeficient doby rezania; K - koeficient zohľadňujúci nerovnomerné zaťaženie nástroja.

Hodnoty koeficientov zahrnutých vo vzorci sú uvedené na mape F-3.

4. Výpočet reznej rýchlosti v, m/min, otáčok vretena n, ot/min a minútového posuvu S m, mm/min, pre rôzne frézy sa vykonáva v štyroch etapách v závislosti od spracovávaného materiálu, typu a materiálu nástroja fréza, priemer frézy d a počet zubov z, posuv S z, hĺbka rezu t alebo šírka frézovania B, ako aj životnosť nástroja T p.

1 - Údaje o obrobiteľnosti konštrukčných materiálov, nástrojových materiálov a rezných kvapalín sú uvedené v prílohách 1, 2, 3 Príručky režimov obrábania kovov: Príručka / Yu.V. Baranovský, L.A. Brahman, A.I. Gdalevich a ďalší - M.: NIITAvtoprom, 1995. - 456 s.

4.2. Výpočet otáčok vretena n, zodpovedajúcich odporúčaným otáčkam v, pre každý nástroj pomocou vzorca

n = 1000 V/(nd).

4.3. Priradenie otáčok vretena n podľa pasu stroja (neodporúča sa prekročiť minimálne hodnoty určené v kroku 4.2 o viac ako 15%).

Rezná rýchlosť v, m/min je určená vzorcom:

v=v tabuľka K 1 K 2

kde v tabuľka - rýchlosť rezania podľa tabuľky, m/min; K 1 - koeficient v závislosti od značky liatiny a materiálu nástroja; K 2 - koeficient v závislosti od životnosti nástroja T p.

4.4. Výpočet minútového posuvu mm/min podľa vzorca

a jeho objasnenie podľa pasu stroja.

5. Výpočet hlavného času T o , min pri spracovaní sady dielov inštalovaných na stole stroja,

T o \u003d L r.h. S m,

kde L р.х. - dĺžka zdvihu, mm (pozri stupeň 1); S m - minútový posuv, mm/min (pozri krok 4.4).

6. Oprava rezných podmienok v súlade s údajmi v prílohe 7 (Rezné podmienky kovov: Referenčná kniha / Yu.V. Baranovsky, L.A. Brakhman, A.I. Gdalevich a ďalší - M.: NIITAvtoprom, 1995. - 456 s. ), keď čas To vypočítaný v kroku 5 je menší ako hlavný čas zodpovedajúci požadovanému výkonu.

7. Vykonávanie overovacích výpočtov rezného výkonu N p pozostáva z dvoch etáp.

7.1. Určenie hodnoty kW pre každú frézu podľa vzorca uvedeného na mape F-6:

kde N r - rezný výkon podľa grafu (pozri mapu F-6), určený v závislosti od objemu rezanej vrstvy Q za jednotku času (s kolísavými hodnotami rezného výkonu v dôsledku premenlivého počtu súčasne pracujúcich zubov, hodnota Nr sa rovná priemernej hodnote výkonu); K je koeficient v závislosti od spracovávaného materiálu a jeho tvrdosti.

Hodnoty tohto koeficientu sú uvedené nižšie.

Hodnota Q, cm 3 /min, je určená vzorcom

Q=tBS m/1000,

kde t je hĺbka rezu, mm; B - šírka frézovania, mm; S m - minútový posuv, mm / min.

7.2. Výkon motora sa kontroluje podľa Prílohy 6 Príručky režimov rezania kovov: Príručka / Yu.V. Baranovský, L.A. Brahman, A.I. Gdalevich a ďalší - M.: NIITAvtoprom, 1995. - 456 s.

V podnikoch, ktoré zahŕňajú pododdiely zaoberajúce sa povrchovou úpravou prírezov, sa na základe regulačných dokumentov vypracúvajú špeciálne mapy, ktoré usmerňujú prevádzkovateľa pri výrobe konkrétneho dielu. Aj keď v niektorých prípadoch (napríklad nové zariadenia, nástroje) musí operátor frézovania určiť nuansy technologických operácií sám. Ak je stroj s nízkym výkonom prevádzkovaný doma, o to viac, že spravidla nie sú k dispozícii žiadne oficiálne tipy.

Tento článok vám pomôže nielen porozumieť základom výpočtu rezného režimu pri frézovaní a výbere vhodného nástroja, ale poskytuje aj praktické odporúčania, ktoré sú dostatočné na obrábanie dielov na úrovni domácnosti.

Pre tých, ktorí sú väčšinou spojení s kovmi, pre podrobnejšie oboznámenie sa s nuansami frézovania by ste sa mali obrátiť na učebnicu "Metal Cutting Machines" - 2003, Cherpakov B.I., Alperovich T.A. Postup výpočtu rezných podmienok je dobre popísaný aj v rôznych návodoch. Napríklad v metodických odporúčaniach z roku 2000 (MGAU - Kolokatov A.M., Bagramov L.G.).

Zvláštnosťou frézovania je, že rezné hrany prichádzajú do priameho kontaktu s materiálom len periodicky. V dôsledku toho - vibrácie, nárazové zaťaženie a zvýšené opotrebovanie fréz. Za najefektívnejší režim sa považuje ten, v ktorom sa optimálne kombinujú nasledovné parametre - hĺbka, posuv a rýchlosť rezu bez toho, aby bola ohrozená presnosť a kvalita spracovania. To umožňuje výrazne znížiť náklady na technologickú operáciu a zvýšiť produktivitu.

Zvláštnosťou frézovania je, že rezné hrany prichádzajú do priameho kontaktu s materiálom len periodicky. V dôsledku toho - vibrácie, nárazové zaťaženie a zvýšené opotrebovanie fréz. Za najefektívnejší režim sa považuje ten, v ktorom sa optimálne kombinujú nasledovné parametre - hĺbka, posuv a rýchlosť rezu bez toho, aby bola ohrozená presnosť a kvalita spracovania. To umožňuje výrazne znížiť náklady na technologickú operáciu a zvýšiť produktivitu.

Nie je možné predvídať doslova všetky nuansy frézovania. Polotovary na spracovanie sa líšia štruktúrou, rozmermi a tvarom; rezné nástroje - svojou geometriou, dizajnom, prítomnosťou / absenciou ochrannej vrstvy atď. Všetko, čo je uvedené nižšie v súvislosti s podmienkami rezania, je potrebné považovať len za orientačné. Na objasnenie konkrétnych parametrov frézovania by ste mali použiť špeciálne tabuľky a referenčné údaje.

Výber nástroja

To sa týka hlavne jeho priemeru. Aká je vlastnosť výberu frézy () pre tento parameter?

- Zväčšenie priemeru automaticky zvyšuje cenu nástroja.

- Vzájomná závislosť dvoch ukazovateľov - ak sa posuv zvýši, potom rýchlosť rezania klesne, pretože je obmedzená štruktúrou obrobku (pozri nižšie).

Za optimálny priemer frézy sa považuje taký, aby jej hodnota zodpovedala (alebo o niečo viac) požadovanej hĺbke rezu. V niektorých prípadoch je možné vybrať hrubšie triesky v 1 prechode, ale to platí len pre materiály vyznačujúce sa nízkou hustotou. Napríklad polystyrén alebo niektoré druhy dreva.

Rýchlosť rezania

V závislosti od materiálu vzorky sa môžete zamerať na nasledujúce ukazovatele (m / min):

- drevo, termoplasty - 300 - 500;

- PVC - 100 - 250;

- nehrdzavejúca oceľ - 45 - 95;

- bronz - 90 - 150;

- mosadz - 130 - 320;

- bakelit - 40 - 110;

- hliník a jeho zliatiny - 200 - 420.

Rýchlosť frézy

Najjednoduchší vzorec vyzerá takto:

N (počet otáčok) = 1000 Vc (požadovaná rýchlosť rezania) / π D (priemer frézy).

Z hľadiska bezpečnosti by ste nemali poháňať vreteno na maximálne otáčky. To znamená, že len vďaka tomu sa rýchlosť rezania zníži asi o 10 - 15%. Táto „strata“ môže byť čiastočne kompenzovaná inštaláciou frézy s väčším priemerom. To mierne zvyšuje rýchlosť. Ak po ruke nie je žiadny vhodný, budete sa musieť rozhodnúť, či utratíte peniaze za nový nástroj alebo sa uspokojíte s možnosťami, ktoré frézka má. Toto všetko opäť kontroluje iba prax práce na konkrétnom zariadení, ale všeobecný význam odporúčania je jasný.

smeny

Venujte veľkú pozornosť tomuto parametru frézovania!

Trvanlivosť frézy a kvalita spracovania obrobku závisí od toho, ako hrubá vrstva sa odstráni pri jednom prieniku, to znamená pri každej otáčke vretena. V tomto prípade hovoria o posuve 1 (2,3) zuba v závislosti od typu nástroja (jedno-, dvoj- alebo trojchodová fréza).

Odporúčané hodnoty posuvu na zub určuje výrobca nástroja. Operátor frézy v tomto bode rezného režimu čelí ťažkostiam, ak pracuje s frézami „vyrobenými v Číne“ alebo nejakým pochybným (neznámym) pôvodom. Vo väčšine prípadov sa môžete zamerať na rozsah posuvu (mm) 0,1 – 0,25. Tento režim je vhodný pre takmer všetky bežné frézovacie materiály. V procese rezania sa ukáže, či stačí alebo málo „pridať“ (nie však skôr ako po 1. výzve). Ale menej ako 0,1 by sa nemalo skúšať, s výnimkou pri vykonávaní šperkárskych prác pomocou mikromlynkov.

Začnite frézovať s minimálnym posuvom 0,1. V procese sa ukáže, ako kujný je spracovávaný materiál pred konkrétnou frézou. Tým sa vylúči možnosť zlomenia reznej hrany (zubu) a umožní sa presná „diagnostika“ schopností stroja a nástroja, najmä ak ide o „cudzie“ zariadenie.

- Prekročenie hodnoty optimálneho posuvu je spojené so zvýšením teploty v pracovnej oblasti, tvorbou hrubých triesok a rýchlym zlomením frézy. Pre nástroj s priemerom väčším ako 3 mm by ste mali začať s 0,15, nie viac

- Ak nie je možné zvýšiť rýchlosť frézovania dielu z dôvodu optimálneho využitia možností zariadenia, môžete sa pokúsiť nainštalovať rezačku s dvojitým závitom.

- Pri výbere nástroja je potrebné vziať do úvahy, že zväčšenie dĺžky reznej časti vedie k zníženiu posuvu a zvýšeniu vibrácií.

- Nemali by ste sa snažiť zvýšiť rýchlosť spracovania výmenou frézy za podobnú, ale s veľkým počtom zubov. Čipy z takéhoto nástroja sú horšie, preto to často vedie k tomu, že kvalita frézovania je výrazne znížená. V niektorých prípadoch, keď sú drážky úplne vyplnené, fréza začne pracovať „naprázdno“. Takáto náhrada nemá zmysel.

Záver

Kvalitné frézovanie je možné dosiahnuť len skúsenosťami. Špecifický obrábací stroj + nástroj + praktické skúsenosti, zručnosti. Preto by ste nemali slepo dôverovať ani tabuľkovým údajom. Napríklad nezohľadňujú mieru opotrebovania frézy, s ktorou sa pracuje. Netreba sa báť experimentovať, no vždy treba začať s minimálnou hodnotou parametrov. Keď majster „cíti“ stroj, frézu a spracovávaný materiál, sám určí, v akom režime sa oplatí pracovať.